海洋平台高压大流量液压管系振动特性分析与减振优化设计论文

2024-05-31 10:30:17 来源: 作者:zhoudanni

摘要:随着职业安全健康要求的提高,海工平台对设备的健康、安全与环境(HSE)要求越来越高,平台上的设备异常振动直接影响船员职业安全健康和设备的使用寿命。海工平台的液压管系承担液压动力单元与驱动设备间液压油的输送,内部流体压力大、流量高,同时承受液压泵旋转的流体脉动,若管系设计不合理将可能导致液压管系振动加剧。针对海洋平台高压、大流量液压管系减振要求,基于海洋平台液压系统的特点及液压管系布置,选用了谐响应分析作为液压管系振动特性分析方法。

摘要:随着职业安全健康要求的提高,海工平台对设备的健康、安全与环境(HSE)要求越来越高,平台上的设备异常振动直接影响船员职业安全健康和设备的使用寿命。海工平台的液压管系承担液压动力单元与驱动设备间液压油的输送,内部流体压力大、流量高,同时承受液压泵旋转的流体脉动,若管系设计不合理将可能导致液压管系振动加剧。针对海洋平台高压、大流量液压管系减振要求,基于海洋平台液压系统的特点及液压管系布置,选用了谐响应分析作为液压管系振动特性分析方法。通过对某海洋油气生产平台液压潜液泵系统的液压管系进行振动特性分析,找出了初始液压管系可能存在的共振位置,提出了增加锚点和固定管夹的减振技术措施,再次采用谐响应方法对优化后的液压管系分析,结果满足工程要求。由此可见,针对大流量高压液压管系的减振优化设计,采用谐响应分析方法能够有效地得到管系振动薄弱环节,能够适用于其他类似液压设备振动优化分析。

关键词:液压管系,振动特性,谐响应分析,优化设计

0引言

目前,随着职业安全健康要求的提高,船海工程对设备的HSE要求越来越高,特别是设备的振动,设备振动严重将通过船体结构传递到船员生活空间,严重影响人员安全健康。同时设备振动过大也将影响其使用寿命,增加维护成本。

船海工程液压动力站是由液压泵、驱动用电动机、油箱、方向阀、节流阀、溢流阀、调速阀等构成的液压源装置或包括控制阀在内的液压装置。液压动力站可以按被驱动装置要求的流向、压力和流量供油。液压站与各类驱动装置(油缸或马达)通过液压管系相连,即可实现各种规定的动作。但是,液压动力站在为用户提供压力油的同时,也产生了对船海工程结构不利的振动。

由于其管路在机舱、甲板上分布广泛,产生的振动将通过管路支架传递到船体上;同时,液压管路的振动会通过船体向舱室辐射,对船上人员的工作、生活环境产生负面影响。

船海工程的液压管系承担液压动力单元与驱动设备间液压油的输送,内部流体压力大、流量高,同时承受液压泵旋转的流体脉动,在运行过程中,减振措施设计不合理将可能导致液压管系振动加剧,严重影响液压管系密封性能、寿命,及人员身体安全健康[1]。因此,船海工程高压、大流量液压管系在布管设计过程中应不断进行优化改进降低设备振动。

本文将在通过液压管系振动分析方法对比的基础上,通过对某一典型船海工程高压大流量液压管系进行分析,验证分析方法的合理性,最终指导液压管系工程实际设计。

1液压管系振动分析方法

管系振动的研究经常采用的方法有计算法和实验法,其中计算法包括传递矩阵法、模态综合法、行波法、特征线法、有限元分析法等。

有限元分析法是管系振动分析的常用方法。在该方法中,管路会被分解成由多个相互联结的、简单、独立的点组成的几何模型。由于这些独立的点的数量是有限的,因此被称为有限元分析法。由实际的物理模型推导出来的平衡方程式被使用到了每个点上.由此产生了一个方程组。该方程组可以用线性代数求解[2]。

管系振动有限元分析可通过计算模态,分析结构本身振动固有特性,但模态无法反映结构在具体激励下的动态响应特性,因此采用谐响应分析,同时考虑激励与结构本身固有特性,分析结构在激励下的动态响应特性,以此为前提对结构进行设计优化[3]。

谐响应用于分析线性结构在随时间呈正弦或余弦变化的简谐载荷的稳态响应,验证设计结构能否克服共振、疲劳和其他强迫振动的影响。谐响应分析中所有的荷载以及结构的响应在相同的频率下呈正弦变化。谐响应分析只计算结构的稳态强迫振动。在激励开始时发生的瞬态振动,在谐波分析中不考虑。

作为结构动力学分析中常见的特殊问题,当结构承受外载为简谐载荷时,可以进行谐响应分析。以一个单自由度弹簧阻尼系统来描述谐响应分析的原理,如图1所示。

其中物体质量为m,坐标原点分别取其质心位置,以上方向为正,垂直位移为x,弹簧刚度系统为k,阻尼为c,不计弹簧自重。

其基本动力学方程为:

为阻尼比;ωd=ω0、1-θ2,为带阻尼的固有频率;β为振幅放大因子;θ为相位。

式中等号右侧第一部分为初始响应条件,第二部分为自由伴随振动,第三部分为受迫振动响应。随着时间推移前两部分逐渐消失,最后形成稳定的正弦曲线形式的受迫振动,即

由谐响应计算参数可知:当即激励频率远小于固有频率时,可忽略阻尼影响。相位差θ=0,表示位移与激励力的相位几乎同相。当激励频率远大于固有频率时,可忽略阻尼影响。相位差θ=τ,表示位移与激励力的相位几乎反相。当激励频率约等于固有频率时,产生共振,振动响应的幅值接近无穷大,此时阻尼对共振效果的影响极为明显,因此增大阻尼会导致振幅明显下降。此时相位差θ=τ/2,相位差与阻尼无关[4-6]。

2某海洋油气生产平台液压潜液泵系统液压管系技术参数

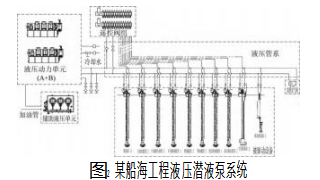

某船海工程油气生产平台最大功率液压设备为液压潜液泵系统,如图2所示。其系统组成包括潜液泵、液压系统即电控系统,潜液泵包括27个不同型号规格潜液泵,分布于油气生产平台不同舱室;液压系统为闭式系统,包括液压动力单元、辅助液压单元、遥控阀组、液压管系,其中液压动力单元、辅助液压单元、遥控阀组布置于油气生产平台布置于独立的液压设备间,液压管系包括进油管、回油管、控制油管及球阀、单向阀等部件,从液压设备间引出,分布于油气生产平台甲板,与各潜液泵连接。液压动力单元由2个撬块组成,由6台750 kW和2台200 kW电机驱动的液压泵组组成,其中750 kW电机驱动的液压泵组由2台排量为500 mL的液压泵串联组成。辅助液压泵组由3台15 kW电机驱动,用于向液压系统的回油管系进行补油,弥补各液压元件液压油从闭式管系的泄漏。在液压系统中各液压泵组每旋转一次的输油脉动都将对液压管系中的液压油产生压力波动,这些波动将导致液压管系振动。对于该油气生产平台液压系统,液压管系振动激励源主要为电机驱动的液压泵组。

该船海工程油气生产平台的液压管系布置于甲板,初始液压管系布置如图3所示,主要包括进油液压管路、回油液压管路、控制油管、管夹、锚点、管路支架等,锚点数量5个,主液压管路产生分支驱动油气生产平台的每个潜液泵。其中进油液压主管路规格为Φ140×12,回油液压主管路规格为Φ219×6,主管系长约150 m,从主液压油管系分出的各支路液压管系基于各潜液泵规格各不相同。液压管系油压最高为28.5 MPa,液压油流量最大为7404 L/min。

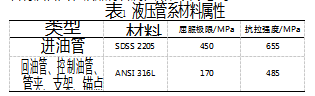

管材及管夹、锚点材料属性如表1所示。

为降低液压管系振动,在该油气生产平台液压潜液泵系统液压管系布管时设计开展了一定的减振设计,除了控制油管以外的液压管路(管径大于22 mm)都必须通过弹性管夹安装固定,所有管支架必须焊接到油气平台刚性结构上,管支架必须有足够的强度。相邻管夹间的间距一般为1.2~4 m,钢管外径越大,管夹间距越大,并根据管径推荐了液压管路管夹间距。为减少管系振动通过舱壁传递,液压管系与舱壁之间采用弹性通舱件[7]。

3液压管系振动激励分析及约束

该船海工程油气生产平台液压潜液泵系统液压管系激励振动源有电机额定转速激励、液压泵脉冲激励,激励特性如下。

(1)高压管压力波动幅值5MPa,由多个液压泵组合产生的压力脉冲波动;低压管压力波动0.14 MPa,由辅助液压单元向回油管外补油产生的压力脉冲波动。

(2)电机额定转速为1490 r/min,极数为4,基频为49.7 Hz,共振频率计算范围按照10%基频为44~54 Hz;倍频为99.5 Hz,共振频率计算范围按照10%基频为89~109 Hz。

(3)液压泵柱塞数量为9;共振频率:基频为223.8 Hz,共振频率计算范围按照10%基频为212~234 Hz;倍频为447.6 Hz,共振频率计算范围按照10%基频为443~452 Hz。

液压管系锚点与管路采用绑定接触,管夹与管路采用圆柱副铰接,限制径向自由度。如图4和图5所示。

4液压管系振动分析与优化

4.1初始液压管系振动分析

有限元分析中,网格的选择和质量直接影响求解的精度和收敛性。对结构的网格设置如下:依据液压管系结构形式和特点,管路采用六面体实体壳单元,管夹采用六面体实体单元,管夹支架采用梁单元,锚点采用六面体实体壳单元;为提高计算精度,对管路相贯线位置网格进行细化;最终有限元模型共计345 717个单元,532 778个节点,结构整体网格如图6所示[8-10]。

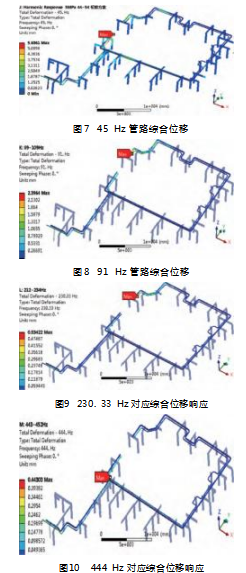

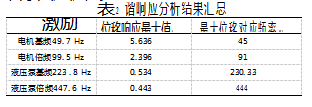

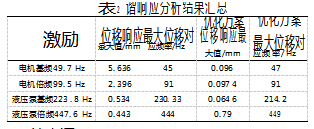

通过谐响应分析,分析频域范围为电机额定转速、液压泵转速等激励的基频与倍频,在管路压力波动下,管路振动幅值如表2所示,振动较大位置如图7~10所示,通过分析可得液压管系存在相对较大位移响应,分别在45 Hz和91 Hz,需根据最大位移响应位置进行液压管系固定优化。

4.2液压管系布置优化及分析

通过谐响应方法,基于初始液压管系振动分析结果,对初始液压管系布置方案振动幅值较大位置,增加5个锚点位置、1个管夹支撑,优化后的液压管系布置模型如图11所示,再次进行振动特性分析,分析结果对比如表3所示[11-12]。

通过对方分析,在管路压力波动下,对应激励频率范围内管路系统位移响应幅值均小于1mm,未出现明显位移响应峰值,即管路无共振风险。优化方案在低频范围内,振动幅值产生数量级减小。

5结束语

本文基于海工设备HSE要求,基于海洋平台高压、大流量液压管系振动直接影响船员职业安全健康和设备的使用寿命,开展高压、大流量液压管系的减振设计,通过采用谐响应分析对初始液压管系布置进行了振动特性分析,找出了初始液压管系可能存在的共振位置,提出了增加锚点和固定管夹的减振技术措施,并再次分析验证,优化后激励频率范围内管路系统位移响应幅值均小于1mm,满足工程要求。

通过本文的分析方法及验证结果,针对大流量高压液压管系的减振优化设计,采用谐响应分析方法能够有效地得到管系振动薄弱环节,能够适用于其他类似液压设备振动优化分析。

参考文献:

[1]师汉民.机械振动系统[M].武汉:华中理工大学出版社,1999.

[2]何曦光,彭利坤,杨国志,等.基于有限元分析法的船舶液压动力站管路振动研究[J].液压气动与密封,2014,34(6):38-40.

[3]朱石坚.船舶减振降噪技术与工程设计[M].北京:科学出版社,2002.

[4]周炬,苏金英.ANSYS Workbench有限元分析实例详解(动力学)[M].北京:人民邮电出版社出版社,2020.

[5]沈旻昊.飞机液压管路的简化建模及振动特性分析[D].西安:西安电子科技大学,2014.

[6]张昭.基于ANSYS的液压管路振动分析[J].中国水运(下半月),2016,16(1):135-138.

[7]石立,胡文.不同管路布局振动应力测试分析及布局优化[J].科技创新导报,2015,12(25):30-31.

[8]李成功.液压系统建模与仿真分析[M].北京:航空工业出版社,2008.

[9]杜冬菊,黄佳典.液压管路振动特性研究[C]//2003年度海洋工程学术会议论文集,2003:411-416.

[10]魏代同.液压管路的主动约束层阻尼振动控制技术研究[D].大连:大连理工大学,2018.

[11]盛世伟.管路支撑参数对液压管路系统振动特性影响研究[D].秦皇岛:燕山大学,2015.

[12]李爱群.工程结构减振控制[M].北京:机械工业出版社,2007.