国产S420超高强钢在深水导管架的应用风险分析及应对措施论文

2024-05-31 09:47:21 来源: 作者:zhoudanni

摘要:S420高强钢由于具有高强度、较好的抗断裂韧性、抗疲劳性能等优点,与传统导管架用普通钢材相比,其大规模应用在深水导管架,可以大大减少钢材使用量,有效减轻导管架的总体重量,降低开发成本。目前,国产S420超高强钢并无大规模应用在深水导管架上的先例,其实际的应用效果还无法评估,因此存在一些潜在风险。文章从应用风险及应对措施方面进行探讨,旨在为后续其在导管架平台大规模应用提供可借鉴经验。

摘要:S420高强钢由于具有高强度、较好的抗断裂韧性、抗疲劳性能等优点,与传统导管架用普通钢材相比,其大规模应用在深水导管架,可以大大减少钢材使用量,有效减轻导管架的总体重量,降低开发成本。目前,国产S420超高强钢并无大规模应用在深水导管架上的先例,其实际的应用效果还无法评估,因此存在一些潜在风险。文章从应用风险及应对措施方面进行探讨,旨在为后续其在导管架平台大规模应用提供可借鉴经验。

关键词:S420超高强钢,深水导管架,风险分析,应对措施

0引言

海洋工程是国家中长期科技发展战略重点支持领域,在国家能源战略实施和海洋资源开发需求的牵引下,深海资源开发装备和海洋工程建设项目需求量日益增加。目前,国内深水海洋资源开发主要依托导管架平台,其所处环境恶劣,多在波浪、海潮、风暴及寒冷冰流等严峻的海洋工作环境中使用,这些因素决定了导管架材料必须具有高强度、高韧性、耐腐、抗疲劳、抗层状撕裂以及良好的可焊性和冷加工性能。

20世纪60年代开始,欧美一些国家和日本已开始了进行海洋石油平台用钢的研究和开发,S420钢已广泛用于海洋石油平台的建造[1]。目前国内海洋油气开发工程主体结构仍然普遍使用S355钢,但随着海洋油气开发逐步走向深水,导管架平台的深度不断增加,结构所用板厚增大,其重量也大幅度增加。传统导管架平台主体结构用钢板因其性能的局限性,钢板厚度越大,导致现场建造、施工及海上安装的难度也不断增加[2]。若采用更高强度级别钢材,其厚度可相应减小,包括生产、建造和海上施工难度将大大降低,经核算导管架重量可减约20%,并可节省项目开发成本。

1背景情况

南海某项目导管架水深324.4 m,按照当前导管架主体构件以DH36钢材开展设计,钢板厚度可能达到150 mm以上,下水重量达到42 000 t,结构严重超重。一方面目前国内钢管卷制能力尚不能达到卷制厚度在150 mm以上钢板的能力,另一方面该重量超过国际上最大运输船舶拖航能力,无直接可用船舶资源,建造资源和船舶资源都面临“卡脖子”的问题,从而导致项目技术可行性和工程开发费用控制将面临极大挑战。

南海某项目参照2015—2018年墨西哥湾Coelacanth平台、以色列Leviathan平台等应用S420钢材工程实践,国内首次自主设计在导管架主结构使用占比70%超高强钢S420技术方案。由于国内缺乏S420国产超高强钢大规模应用在深水导管架上的先例,本文将从设计、采办、建造施工方面对南海某项目导管架应用S420高强钢进行风险分析,并提出一系列应对措施,以期为深水导管架质量保驾护航,并为后续国产S420超高强钢广泛应用于深水导管架提供一定可借鉴的经验。

2深水导管架大规模应用国产S420超高强钢风险分析

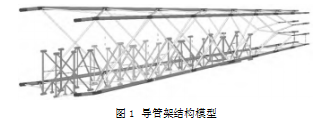

南海某项目导管架设计水深324.4 m,4腿、单腿4裙桩,国内首次进行自主设计,在珠海陆地建造。国产S420超高强钢主要分布在4条主腿和4条下水腿、部分立面斜撑及钢桩,如图1所示,最大管径4 200 mm,最大壁厚100 mm。S420超高强钢大规模应用于深水导管架,属于新材料、新工艺的首次应用,对设计、采办、焊接工艺开发、施工效率及质量控制均提出了极大的风险与挑战。

2.1 S420设计风险分析

(1)该导管架设计水深超过300 m,设计重量37 000 t,而S420使用量约20 000 t,占比约54%。其设计理念是参照墨西哥湾类似水深海况条件,这种迁移性设计理念对南海这种内波的复杂恶劣海洋环境条件是一个巨大挑战,存在设计经验不足的风险;

(2)该材料焊接工艺首次开发难度大,且钢材板厚涵盖13 mm~100 mm,目前国内无类似工艺可借鉴,其焊接工艺成熟度有待进一步验证。

2.2 S420材料采办风险分析

(1)S420超高强钢技术要求高,国内满足该技术要求的潜在资源较少;(2)鉴于S420技术要求较高,前期设计进度会对后续采办造成影响;(3)目前国内钢厂产能不满足需求,可能会影响项目进度的风险;(4)产品交付质量不合格风险,极易造成灾难性破坏,因此对满足需求的生产商选择至关重要。

2.3 S420建造主要风险分析

(1)S420超高强钢本身其屈服强度高,显示出更高的裂纹敏感性,较常规钢材可焊性差;(2)新工艺对焊接预热、热输入等要求更严格,焊接难度高,厚板焊接易形成冷裂纹;(3)珠海建造场地常年处于高温、高湿作业环境,容易对焊接质量造成影响;(4)焊工技能水平、设备工机具不满足项目需求风险。

3主要风险应对措施

3.1主要设计风险应对措施

(1)明晰设计执行策略。依托具备资质、有经验的设计单位对导管架主要结构进行背靠背验证分析,并对设计成果进行审核并签署。同时邀请第三方机构审查及第四方机构独立校核对设计成果技术把关,整体上确保设计成果的可靠性和可行性。

(2)从源头加强设计质量管控。第一,参与设计校审人员100%满足资质要求;第二,根据设计文件分类,不同的执行成果文件进行不同的签署级别,并落实好校审意见;第三,严格组织落实各级各类审查活动,并落实专家审查意见,直至关闭;第四,严格遵循设计流程,保证分析模型一致性,对每项计算的输入和输出进行全面检查,形成记录文件;第五,根据实际需求,与建造进行分次交底。

3.2主要采办风险应对措施

(1)前期技术参数确定及厂家确定。经过专题论证,确定S420钢材的技术指标。通过赛马机制选择国内优质钢材生产钢厂资源,开展适应性试验专项工作,对材料性能试验、母材可焊性试验和焊接接头性能试验等方面开展联合研究,确定选用标准及规范要求,形成母材试验报告和焊接试验报告。依托专家对各钢厂试验结果正式审查筛选,从而选定供货厂家。

(2)做好合同交底。在合同中明确各方责任,如钢厂钢板交付的标准、分批交货数量及时间、对不合格产品处理、设计料单及料单下放钢厂时间等,确保工作有序衔接。

(3)制定钢材驻厂检验管控实施规则。为了从源头确保钢材质量,将钢材按I类物资管理,并派驻SQS驻场对生产全过程的主要节点进行质量控制和检验。在开工前组织相关人员召开开工会,对开工准备情况进行交底及检查,如制造程序规范(MPS)、ITP及料单、检验人员资质、检验试验设备等。在生产及检验过程中对ITP相关检验点进行检验,如炼钢及连铸、板坯、加热、轧制等环节进行见证、取样、试验,保留试验原始记录,核对试验结果是否满足标准、规范要求,同时借助相关鉴定机构对S420钢板进行偏析试验和显微组织分析。发货前均进行100%正反面外观检验,核实钢板炉批号、规格、材质等信息,并记录归档,由驻场检验人员签字后方可发货。

3.3主要建造风险应对措施

(1)S420材料管理。根据到货清单、技术料单再次对S420材料外观、炉批号、规格、材质等信息进行100%检验,并对每张钢板进行多点测厚并记录,同时检查经第三方认证的材料材质证书(与原始记录数据进行对比),并对S420钢板进行理化试验,包括但不限于化学成分分析、屈服强度、抗拉强度等,高强钢焊材进行批号试验测试合格,确保每批产品满足质量要求再投入项目使用。

对进场验收合格材料单独设置存放区,并作清晰分区标识单独存放,不得与其他材料混放以避免交叉污染,根据施工料单按需领用避免用错,现场施工过程中做好钢板标识移植,以便进行材料追溯。

(2)S420焊接工艺开发管理。开发抗裂性焊接工艺。严格进行焊材选型,选用与母材等强匹配的低氢焊材(具有良好的塑性、韧性、抗裂性能),且有丰富行业应用经验的供货商,降低氢致裂纹发生概率。同时针对关键节点,制定相应的焊接工艺与施工方案。制定合理的焊接预热、焊接热输入及后热要求,并且严格执行焊接预热及后热措施,控制热输入,关注焊评过程控制,选用操作技能良好的焊工进行施工,保证焊接工艺评定试验的合格率。

(3)焊工管理。选取有焊接高强钢经验的焊工和以往焊接合格率高的焊工参与焊接施工,焊工焊接前,需进行实操培训和理论培训,并最终进行考核(NDT+笔试)考核合格后方可正式上岗。

(4)焊接过程管理。在焊接前,需要提交当日焊接施工计划,核对参与焊接人员资质,做好焊前交底工作。焊接必须严格执行审批的焊接工艺,不得违规作业。质量人员做好全过程旁站及记录,信息包括但不限于焊口信息、WPS、焊工号、防护气体类型、预热温度、焊接参数。

施工根据生产计划合理安排厚板的焊接,制定厚板焊接计划,尽量避免由于焊接时间过长,交接班导致的焊接中断,以降低焊接裂纹风险。

应按照焊接工艺要求准备预热工具、缓冷保温材料等,严格按照焊接工艺要求进行预热及焊后缓冷工作。相关预热工具需进行检查,避免急速升温、预热温度超高等情况发生。

对结构受力点、被交位置、特殊位置的焊接施工,应组织专业技术人员进行专项宣贯、现场指导施工,质量人员全程进行旁站监控。

焊接密集区域(如群桩位置)需注意控制尺寸、严格控制焊接热输入及焊接先后顺序,避免尺寸变形。

应对结构焊缝焊接热影响区进行油漆或特殊标注,避免临时固定点焊、阳极包板及附属结构焊接在焊缝及热影响区附近。

对工程中的关键结构或质量要求较高的结构,短期内进行复检,确保检验的准确性。

(5)建立复检机制。为有效避免延迟裂纹,在常规NDT检查基础上,对关键位置(比如TKY节点、S420焊缝、疲劳节点、受力复杂的节点焊缝及施工过程中重点关注的重要结构焊缝等)依据设计图纸编制复测方案,涵盖预制和总装阶段,预制阶段可按比例抽检,总装阶段需100%全覆盖;同时根据焊后时间段,进行多次复检。一旦出现问题,进行原因分析并采取措施,提高或调整复测率。

(6)焊材发放管理。焊工在领取焊材的领用票上完成焊材信息填写后,由焊工领班签字后才有效。焊工带着签字原件到焊材库领取焊材,焊材发放员根据WPS上对应的焊材牌号再次确认后进行发放。

(7)工机具管理。现场所有使用的工机具必须具有检验证书,且在使用前随同工机具清单共同提交。对焊机需使用电流表进行校核,对数据偏差较大的要求停止使用,未在要求日期内整改的移除场内。

(8)恶劣天气质量管理。珠海的梅雨季节较多,采取室外防风防雨措施,如制作防雨棚和活动工棚,有效保障雨天作业效率。同时对焊材防护、焊前预热、除锈进行检查并记录,规范特殊环境下施工要求,保证施工质量,同时保证产品合格率。

冬季施工焊接难度大,受环境温度影响,提升现场焊接预热、保温的难度。内容包括对焊前准备工作、施工条件、焊材领退及防护措施、气瓶、焊机等焊接设备隐患排查、焊接过程的焊接资质排查、温度和电流电压的参数控制、WPS执行情况、焊接后热专项检查。

4结论

以南海某深水导管架项目大规模应用国产S420超高强钢为例,从设计、采办、建造等环节可能出现的风险进行识别,并从设计管控、国产材料联合研发、建造过程等方面制定一系列应对措施。由于当前国产S420超高强钢在导管架平台大规模应用方面还处于尝试阶段,项目团队在参考国外项目成功应用案例的基础上,以审慎求证的科学态度,提高对风险的重视程度。同时继续不断强化项目风险管理认识,预测可能出现的风险因素,提前采取预防措施,为国产S420超高强钢大规模应用于深水导管架打好坚实基础,为不断增强我国在深水海上油气田开发领域的技术能力,提升国家能源安全保障能力,推进国家深水油气开发高端装备制造不断贡献力量。

参考文献:

[1]侯晓英.海洋平台用钢的开发及应用现状[J].莱钢科技,2014(6):1-3.

[2]靳伟亮.用于海洋平台S420高强度钢焊接工艺研究[J].焊管,2015,38(12):23-27.