高炉碱金属危害防治及炉渣排碱方法研究论文

2024-05-30 11:25:49 来源: 作者:zhoudanni

摘要:各类高炉冶炼原料中的碱金属会对高炉冶炼造成严重危害,影响高炉生产效率和稳定性。文章通过探讨碱金属对冶炼原燃料性能、冶炼反应以及炉衬的影响,提出相应碱金属危害防治措施,包括原料控制、工艺控制、添加剂等方法策略。针对碱金属危害,文章提出了炉渣排碱方法作为主要防治手段,分析了各项造渣制度对排碱的影响以及不同条件下排碱的差异性。在生产中,企业需要根据特定高炉情况制定最佳排碱方案,以达到稳定铁水质量、保护高炉等目的。

摘要:各类高炉冶炼原料中的碱金属会对高炉冶炼造成严重危害,影响高炉生产效率和稳定性。文章通过探讨碱金属对冶炼原燃料性能、冶炼反应以及炉衬的影响,提出相应碱金属危害防治措施,包括原料控制、工艺控制、添加剂等方法策略。针对碱金属危害,文章提出了炉渣排碱方法作为主要防治手段,分析了各项造渣制度对排碱的影响以及不同条件下排碱的差异性。在生产中,企业需要根据特定高炉情况制定最佳排碱方案,以达到稳定铁水质量、保护高炉等目的。

关键词:碱金属,高炉,危害防治,排碱

0引言

碱金属(主要是钠、钾)的存在对高炉冶炼效果和产品质量有着深远影响,其以大量气态形式在高温环境下不断循环富集。碱金属会对焦炭熔损反应起到促进作用,但对烧结矿和球团矿的冶金性能却有不利影响。碱金属存在不仅影响了高炉的稳定操作,还增加了生产过程中的不确定性,最终导致产品质量和市场竞争力的下降[1]。本文对高炉冶炼中碱金属带来的危害进行了研究,并提出了相应的防治措施。此外,本文还对针对碱金属的炉渣排碱方法进行了深入研究和探讨,以为今后的工作提供方向。

1碱金属存在形态及碱负荷

炼铁原料中的碱金属通常指K和Na,它们大多以硅铝酸盐形态存在于铁矿石中,常见的有钠霞石、钾霞石、白榴石、钾长石、硅酸钾、霓石、黑云母等。在铁矿石里,K与Na的含量大体相等。

炉料中含有的钾氧化物和钠氧化物的总量,被称为碱负荷。有些地区的铁矿石中碱金属含量较高,高炉的碱负荷能够达到10 kg/t左右。尽管铁矿石中含有一些含量不多复杂化合物,但传统选矿对这些化合物的去除能力有限[2]。为降低碱金属物质对高炉生产的破坏,国内外钢铁企业对自身高炉的入炉碱负荷都有强制性的控制[3]。

2高炉碱金属危害防治研究现状

2.1对焦炭冶金性能的影响

焦炭在高炉中的熔损反应主要发生在焦炭的软熔带,即炉腰和炉腹处,富集的碱金属严重影响了焦炭的冶金性能。尽管碱金属对焦炭的冷态强度影响较为有限,但对焦炭的热强度具有明显的负面影响,导致焦炭的反应性(CRI)升高,炉内碳氧化反应(CO2/C)降低[4]。这一系列反应会导致焦炭的结构破坏、气孔壁变薄,伴随产生大量的碎焦、焦粉,严重破坏高炉冶炼[5]。

2.2对烧结矿和球团矿冶金性能的影响

碱金属还原烧结矿和球团矿过程中会进入氧化铁的晶格,对其结构和性质产生影响,加速金属铁晶体的生长,造成碱金属的迁出和再集中[6]。迁出的Na、K元素会与硅铝酸盐发生反应,形成新的碱金属硅铝酸盐,恶化了烧结矿和球团矿的低湿还原粉化指数(RDI+3.15)[7]。过多的碱金属会降低烧结矿和球团矿的软烙温度,增大铁矿石的软烙温度区间,矿石的粘结状态在高温状态下时间增加,增大烧结矿和球团矿的异常膨胀的可能性[4]。

2.3对高炉炉衬的侵蚀

碱金属对高炉炉衬的侵蚀是由于碱金属与衬砖中的Al2O3、SiO2发生反应,形成钾霞石和白榴石等化合物。在高炉的炉衬破坏机制中,这些化合物的体积膨胀引起衬砖发生孔隙增多、裂纹形成和脱落,相较于其他破坏方式更为明显。

2.4对高炉顺行的危害

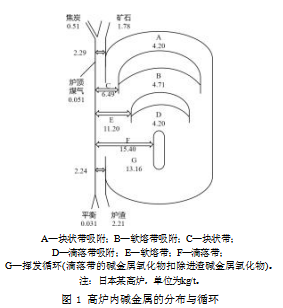

从观察到的情况来看,碱金属在高炉内确实存在富集现象,这意味着它们在某些炉内位置具有相对较高的含量,高炉内碱金属分布如图1所示[8]。研究表明矿石和焦炭中碱金属含量在1 000℃左右开始升高,在滴落带达到最高值,碱金属的循环就存在于温度高于1 000℃至风口的区域里,确定了碱金属是高炉结瘤的一个关键因素。煤气经过上升过程中,部分碱金属会与蒸气冷凝或被氧化为细小颗粒,碱金属与焦炭中的成分相互作用,形成黏性物质,从而影响料层的透气性[9],导致高炉出现崩料、悬料等现象[10]。因此,在高炉炉料中出现碱金属富集时,要采取有效措施控制富集程度,并合理调整冶炼强度,确保高炉安全、稳定地运行。

3高炉冶炼中碱金属危害的防治策略

3.1原料控制

3.1.1原料成分优化及配比调整

通过对高炉碱金属来源的研究分析发现,烧结过程是比较容易带入碱金属的环节之一。因此,如果发现其含有大量的碱金属,应立即调整配料结构和优化炉料组成或停止、限制使用此类矿粉,及时控制碱金属摄入量。另外对比高炉与烧结矿之间碱金属的循环情况,可以采取以下措施,即停止配送大多数高炉除尘灰,甚至完全停止配送烧结电场除尘灰,以避免其持续富集。这样能够有效减少高炉内碱金属的循环,降低对高炉生产的影响[11]。

3.1.2原料预处理

在原材料进入高炉前进行水洗、磁选、浸泡等预处理,以减少原材料中的碱金属含量。根据目前的技术条件,国内很多钢铁厂通常采用烧结生产中加入适量CaCl2进行脱碱的操作[12],促使碱金属与Cl离子形成稳定的氯盐,从而降低碱金属的活性和蒸发性。需要注意的是,CaCl2的加入量和添加方式需要在实际操作中进行合理调整和控制,以保证脱碱效果的同时不引入其他负面影响。

3.2工艺控制

在高炉冶炼中,可通过以下操作实现对碱金属危害的防治:调整炉渣的碱度和其他成分,限制碱金属在炉渣中的溶解和迁移;提高还原剂(焦炭)的品质,减少焦炭的消耗量,以降低所需还原剂中的碱金属含量;合理控制高炉的温度和还原气氛,以减少碱金属元素的蒸发和迁移;对高炉产生的炉渣进行有效的处理和利用,以减少炉渣中的碱金属含量;建立高效的炉内监测系统,实时监测炉内各种参数变化,精确地控制煤气成分、风量、温度等参数,以达到最佳的炉内气氛和操作条件。这些工艺控制策略可以结合实际情况进行综合应用,通过科学的操作和监测手段,减少高炉中碱金属危害的发生和影响,提高高炉的冶炼效果和生产质量。

3.3添加防碱金属试剂

使用适当的添加剂可以帮助减少碱金属的蒸发,包括使用碱金属捕捉剂、二氧化硅添加剂、高渗碱炉渣添加剂、硫酸盐添加剂和补偿添加剂。这些添加剂可以与碱金属反应形成稳定的化合物,降低碱金属的挥发性。但要根据具体情况调整添加剂的用量,注意避免引入其他有害元素,并在实际生产中进行试验验证,根据实际效果进行调整和优化。

4高炉炉渣排碱方法研究

炉渣排碱占到入炉碱金属总含量的大约90%,小部分还原气化后被炉衬、炉料吸收,极小部分随煤气逸出。因此,开展高炉冶炼工艺的改进和碱金属回收技术的研究,对炉渣的处理和利用具有重要的意义。

4.1造渣制度对排碱的影响

高炉合理的造渣制度对排碱效果具有重要影响,主要体现在以下几个方面:(1)根据炉料成分和高炉操作情况,在不影响脱硫效率的前提下合理调整炉渣的成分,增加硅酸盐含量,适量添加铝和镁等元素,以降低碱金属的挥发性。有研究表明炉渣中的Al2O3含量与炉渣中的钾含量成正相关[13],Al2O3含量的升高可以减少炉渣中的自由氧离子,提高SiO2的活性,加速炉渣中硅酸盐形成,提高炉渣的流动性和抗渗透性[14],减少炉渣对衬砖的侵蚀和渗透,降低异常现象出现的概率。(2)通过合理的燃料和鼓风控制适宜的炉内温度,有利于炉渣排碱。虽然降低炉温可以减少高炉中碱金属的挥发和迁移,但这种方法存在一些限制和副作用,炉温过低会导致物料无法充分熔化和还原,从而影响高炉的正常运行。另一方面,过高的炉温会增加炉渣的腐蚀性,加剧碱金属对炉衬的侵蚀,因此需要综合考虑每座高炉实际情况以及其他因素,并采取多种措施进行综合优化[15]。(3)应对碱破坏时,采取减少进气口面积、提高鼓风动能的方式控制气氛的还原性,有助于降低碱金属的挥发。需要注意的是,虽然减少进气口面积和提高鼓风动能可以降低碱金属的挥发,但同时也会影响炉内的燃烧状况和冶炼过程[16]。因此,在采取这些措施时,要综合考虑炉内反应的平衡和高炉的正常运行,并确保整体操作仍然处于安全和稳定的范围内。(4)控制适宜的炉渣排渣速度,可以使炉渣充分与碱金属反应,通过相对缩短炉渣在高炉内的停留时间,可以减少碱金属在高温条件下的分解和挥发,从而减少参与循环的总碱量,增强炉渣的排碱能力。但是如果炉渣排渣速度过快,可能会影响高炉的正常运行和炉衬的寿命。因此,在实际操作中,需要按照炉渣和物料的性质,以及炉内环境的状况,合理控制炉渣的排渣速度,以达到较好的炉渣排碱效果[17]。综上所述,不同的高炉和冶炼工艺可能需要采取不同的造渣制度。因此,在具体实施中,需要根据高炉的情况、原料性质和操作要求等因素进行科学的制度设计和细致的操作调整,可以获得更优秀的炉渣排碱效果。

4.2不同高炉及工艺条件下排碱的差异性

不同的高炉条件和炉料成分具有不同的造渣制度,也就造成了排碱具有较大差异,选择合适的排碱方式应该综合考虑高炉的工艺条件、操作特点以及经济效益,主要体现在以下方面。

4.2.1排碱方式

排碱方式是指通过控制和处理碱金属的方法来减轻其对高炉炉衬的侵蚀和影响。排碱方式因不同的高炉和工艺而异,具体选择取决于实际情况和需要。无论采用何种排碱方式,都必须加强对排碱后的高炉进行清洗和检查,及时清除碱性沉积物、维护设备的正常运行状态。

4.2.2炉渣性质

高炉产生的炉渣具有不同的特性,例如黏结性、流动性、碱度等。这些特性受高炉原料成分、冶炼过程参数及添加剂等因素的影响,可能导致不同高炉炉渣在排碱时的反应速度、效果和排渣方式等方面存在差异。

4.2.3炉况控制

高炉操作参数的设定和调节对排碱也具有重要影响。炉温、风量、喷吹速率、矿石配比等操作参数的变化会影响高炉内气体流动、炉渣熔解情况等,进而影响排碱的效果和方式。

4.2.4设备设计与布置

不同高炉和工艺条件下,机械排碱所使用的设备设计和布置可能有所区别。例如,机械排碱所用的排渣孔尺寸、位置、形状等可能需要根据高炉的实际情况进行调整和优化[18]。

因此,在实际生产中,需要根据具体情况选择合适的造渣制度,并进行试验和调整,以达到最佳的排碱效果。

5结语

高炉碱金属危害防治和炉渣排碱方法的研究不仅对高炉炉况顺行和高炉长寿有较大促进作用,也对环境保护和可持续发展起到积极的推动作用。解决碱金属危害问题是一个复杂的过程,涉及原料选择、操作工艺改进和设备调整等多个方面。只有通过不断深入研究和创新,才可以提供更加有效和经济的解决方案,降低碱金属危害,为高炉冶炼和环境保护作出贡献。

参考文献:

[1]赵民,王大宏,武明河.降低碱金属对高炉危害途径的研究与实践[J].包钢科技,2000,12(2):11-14.

[2]柏凌,张建良,郭豪,等.高炉内碱金属的富集循环[J].钢铁研究学报,2008,20(9):5-8.

[3]谢刚,付涛.碱金属对高炉生产的危害分析及控制[J].黑龙江冶金,2011,31(1):50-51.

[4]欧阳坤,孔延厂,孙艳芹,等.高炉中碱金属的研究进展[J].华北理工大学学报(自然科学版),2011,33(1):37-41.

[5]李彦格.邢钢烧结矿和球团矿RDI的对比分析[J].邢钢科技,2008(1):47-49,43.

[6]王冲,谢冬,冯帅,等.碱金属对高炉原料冶金性能的影响[J].钢铁研究,2017,45(1):6-9.

[7]杨孝明.碱金属对重钢高炉冶炼的影响[J].四川冶金,1991(1):65-70.

[8]张勇.碱金属在高炉冶炼中反应行为的研究[D].唐山:河北理工学院,2004.

[9]赵宏博,程树森.高炉碱金属富集区域钾、钠加剧焦炭劣化新认识及其量化控制模型[J].北京科技大学学报,2012,34(3):333-341.

[10]王纲,冯帅,尹志华.降低邯钢高炉碱金属危害的研究[J].四川冶金,2019,41(1):14-16.

[11]彭其春,田俊,陈本强,等.湘钢高炉锌平衡的研究[J].武汉科技大学学报(自然科学版),2007,30(1):1-4.

[12]邓联玉,梁南山,陈雪梅.烧结配料中添加氯化钙的实验研究[J].涟钢科技与管理,2013(6):1-2.

[13]田铁磊.高炉渣成纤过程调质剂的熔解机理及均质化行为研究[D].秦皇岛:燕山大学,2003.

[14]王成立,吕庆,马明鑫,等.高炉渣钾容量的试验研究[J].钢铁,2006(12):15-18.

[15]彭凤翔,王晶,宋国才.攀钢高炉碱金属状态的调查研究[J].钢铁钒钛,1992(1):16-24.

[16]王学萍.酒钢高炉碱金属危害的控制[J].中国金属通报,2023(1):240-242.

[17]张国成,王雅军,罗果萍.炉渣成分对冶炼白云鄂博矿高炉渣脱硫和排碱能力的影响[J].工程科学学报,2022,44(7):1202-1212.

[18]郭勇文.广钢高炉高Al2O3条件下合理造渣制度的选择[J].炼铁,2006,25(3):51-54.