Mn、Yb含量对非热处理铝镁合金组织和性能的影响论文

2024-05-29 11:01:13 来源: 作者:zhoudanni

摘要:为了提升非热处理铝镁合金力学性能,设计了不同Mn、Yb含量的铝镁合金,采用室温拉伸、硬度测试、摩擦磨损测试和OM、SEM显微观察等实验,研究了不同Mn、Yb含量对铝镁合金微观组织、力学性能和耐磨性能的影响,得到最优Mn、Yb含量的铝镁合金。结果表明,Mn元素的加入减弱了镁元素引起的枝晶偏析,在铝基体中形成弥散分布的细小化合物Al6Mn,该化合物促进了晶粒的形核,从而抑制晶粒长大,使晶粒得到细化,改善合金组织;稀土元素Yb改善了第二相的分布且形成细小的Al3Yb作为异质形核核心,提高形核率,使得铸件组织中的

摘要:为了提升非热处理铝镁合金力学性能,设计了不同Mn、Yb含量的铝镁合金,采用室温拉伸、硬度测试、摩擦磨损测试和OM、SEM显微观察等实验,研究了不同Mn、Yb含量对铝镁合金微观组织、力学性能和耐磨性能的影响,得到最优Mn、Yb含量的铝镁合金。结果表明,Mn元素的加入减弱了镁元素引起的枝晶偏析,在铝基体中形成弥散分布的细小化合物Al6Mn,该化合物促进了晶粒的形核,从而抑制晶粒长大,使晶粒得到细化,改善合金组织;稀土元素Yb改善了第二相的分布且形成细小的Al3Yb作为异质形核核心,提高形核率,使得铸件组织中的晶粒数增加,晶粒变小,从而改善铝镁合金组织。当Mn、Yb含量均为0.6%时,合金的力学性能和耐磨性能最佳。合金的硬度为73.75 HBS,抗拉强度为278 MPa,屈服强度为214 MPa,伸长率为10.53%,磨损率为5.88%,与不含Yb元素的合金相比,布氏硬度、抗拉强度和屈服强度分别提高了20.31%、10.31%和19.55%,磨损率降低了2.08%。

关键词:Al-Mg合金,微观组织,力学性能,合金化

0引言

近年来,随着科学的发展和技术的进步,铝合金作为汽车和航空领域发展的主要支撑材料之一,对合金性能的要求也越来越苛刻。铝合金不仅要具有良好的铸造性能,还要拥有优越的力学性能[1-2]。目前,改善铝合金力学性能主要是依靠改进加工工艺及合金化两种方法[3];在铝合金中加入适量的微量元素进行合金化,该方法会影响合金的组织和物理性能[4]。

有研究表明,对5系铝镁合金进行合金化作用和微量稀土可以使合金组织结构的偏析减弱,改善合金形核率,从而减小晶粒尺寸,使得铝镁合金的物理性能得到提高[5-6]。加入适量的锰元素能使合金液含有的含镁相β(Al3Mg2)更均匀地沉淀,减弱镁元素的枝晶偏析,减少析出相在晶界处析出,降低晶间腐蚀的敏感性,从而提高合金的耐腐蚀、抗应力腐蚀能力,防应力变形能力也得到改善[7-9]。

稀土元素在铝合金中是以固溶在基体中、偏聚在晶界和以化合物的形式存在的[10]。当稀土元素的含量较低时,稀土元素主要是固溶在α-Al基体中,或者偏聚在晶界和枝晶界,起到固溶强化的作用,促进位错的增殖,从而提高合金的强度;当合金中稀土元素的含量较高时,在晶界和晶粒内形成了金属间化合物,弥散分布于组织中,增强了位错的阻碍,从而改善合金的性能[11-12]。诸建彬等[13]发现稀土镱元素加入质量分数为0.2%时,铝锌合金中晶粒的尺寸明显减小,改善提升作用最为明显,当加入过量的Yb元素会形成富Yb相。Li等[14]研究得到稀土La和Yb元素的加入可以细化α-Al基体、并且减小共晶硅的二次枝晶臂间距,随着铝稀土第二相的析出,能够产生强化效果,使得铸造AlSi10Cu3合金的物理性能和化学性能得到显著提高。

本文以非热处理铝镁合金为研究对象,在合金中添加不同含量金属Mn元素和稀土Yb元素,研究金属Mn元素和稀土Yb元素对铝镁合金的组织、力学性能和耐磨性能的影响。

1实验材料及方法

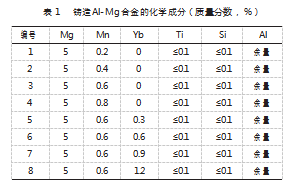

试验用工业纯铝(99.7%,质量分数)、Al-50Mg、Al-10Mn、Al-10Yb中间合金制备了8种不同成分的Al-Mg铝合金。其合金化学成分如表1所示。

试验设备为电阻炉(SG2-8-12)、抛光机(M-2预磨抛光机)、金相显微镜(蔡康光学DMM-300C)、FEI Nova NanoSEM 450的扫描电子显微镜、布氏硬度计(THBS-3000E)、拉伸机(CMT5605万能试验机)、FA2204B电子秤称量[15]。

熔炼时,首先将处理好的纯铝和Al-10Mn中间合金和Al-10Yb中间合金放入石墨坩埚在电阻炉中熔炼,温度为740℃,熔化完全后静置15 min。然后加入用铝箔包好的Al-50Mg中间合金,把合金熔体降温到720℃。在金属完全熔化后,加入熔体质量分数0.5%的C2Cl6进行精炼除杂,调整温度至700℃,保温10 min。最后将合金液浇注到预热至250℃的金属型模具中[16-17]。

将浇铸冷却后的合金分别加工成圆柱金相样品(直径为10 mm,高为12 mm)、硬度样品、耐磨试样(直径为4.8 mm,高为12.7 mm)和拉伸试样(如图1所示)。利用金相显微镜(OM)对8种Al-Mg合金的微观组织进行观察分析。采用万能试验机对合金的抗拉强度和伸长率测定,分析添加不同Mn、Yb含量合金的强度和塑性。使用布氏硬度计对铝镁锰合金的硬度进行测定,在样品上选3个点,取其硬度平均值。控制设备的转速,施加相同的载荷在试样模具套上;通过实验试样磨损前后质量差和试样磨损前的质量比来评价铝合金的耐磨性。采用扫描电镜(SEM)对合金元素分布及断口形貌进行研究,分析Mn、Yb含量对合金组织的影响。图1所示为拉伸试样。

2实验结果与分析

2.1 Mn、Yb元素含量对微观组织的影响

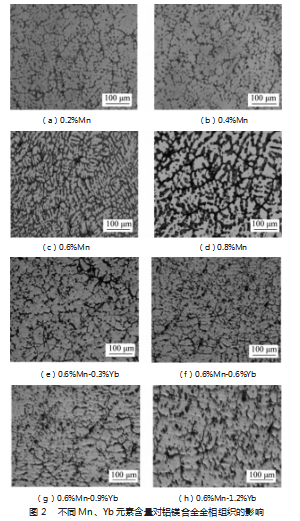

不同Mn、Yb元素含量对铝镁合金金相组织的影响如图2所示。由图2(a)~(d)可知,未加Yb元素时,质量分数为0.2%Mn含量的金相组织中α-Al晶粒尺寸大,枝晶臂也较粗大;质量分数为0.4%Mn含量的金相组织中晶粒仍然比较粗大,对于合金的晶粒细化作用不太明显;当锰元素含量升高至质量分数为0.6%时,α-Al晶粒明显细化,枝晶臂尺寸变得更加细小,枝晶分布更均匀;当继续提高Mn含量至0.8%时,较0.6%Mn含量的合金晶粒有所粗化。综上所述,添加0.6%Mn含量,合金的组织形貌变化最为明显,合金的晶粒细化效果最好,合金组织单位体积内的晶粒与晶界数目也明显增加,合金组织得到了改善。

在Al-Mg-Mn合金中的Mn元素的强化效果为固溶强化,但是少量固溶于合金基体的锰元素对合金的晶粒大小和基体中二次枝晶臂间距没有明显的影响。添加适量的Mn元素,形成细小、弥散分布的相,促进晶粒的形核,细化晶粒,从而改善合金组织。而当锰元素含量过高时,会形成较多的粗大铝锰化合物,产生偏析现象,导致合金出现脆化的情况[18]。

由图2(e)~(h)可知,加入质量分数为0.3%Yb含量的合金对比未加稀土的合金的微观组织,Yb元素的加入对合金组织起到了一定的细化效果。随着稀土Yb元素在合金中的含量达到0.6%时,合金中晶粒、枝晶臂更加细小,合金的组织得到明显细化。随着稀土含量增加到0.9%时,由图2(g)可以看出合金的组织没有明显变化。当稀土含量增加到1.2%时,合金中晶粒对比0.6%Yb的晶粒尺寸略微增大,主要是因为过量的稀土会在合金中形成粗大的铝稀土相,从而减弱了固-液界面活性膜对晶粒长大的阻碍作用。综上所述,稀土Yb元素能改变Al-Mg合金基体中晶粒形貌,增加晶粒数量,起到合金组织晶粒细化的作用。当稀土Yb元素含量为0.6%时,对组织的细化作用最明显。

2.2 Mn、Yb元素含量对铸造Al-Mg合金力学性能的影响

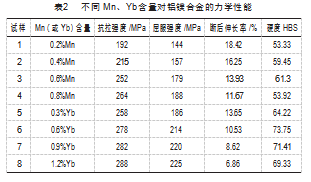

不同Mn、Yb含量铝镁合金的抗拉强度、屈服强度、断后伸长率及硬度如表2所示。由表可知,在不含Yb元素的试样1~4中,Al-Mg-Mn合金的抗拉强度和屈服强度随着Mn含量的增加而增强,当Mn含量达到0.8%时,抗拉强度和屈服强度达到最高。断后伸长率呈下降趋势,最高伸长率为18.42%,伸长率均在10%以上,具有良好塑性。当铝镁合金中含有0.2%Mn含量时,合金的抗拉强度和屈服强度最小,当Mn含量为0.4%时,合金抗拉强度为215 MPa,屈服强度为157 MPa,对比之下分别提高了11.98%、9.03%。0.6%Mn在0.4%Mn含量的基础上抗拉强度和屈服强度增幅分别为17.21%、14.01%。0.8%Mn对比0.6%Mn含量增幅分别为4.76%、5.03%。综上所述,添加0.6%Mn含量合金的强度增幅最明显。结合微观组织图分析可知,在合金中添加适量锰元素后,合金的抗拉强度和屈服强度均有所提高,这是因为微量Mn元素固溶于合金基体中,起到固溶强化作用。锰元素的加入使合金晶粒尺寸细化,晶粒数量增多,增加了位错运动的阻力,从而提高了合金阻碍变形的能力。当添加的Mn元素过量时,晶粒的细化作用不太明显,因此,合金强度的增幅不大。

在加入了Yb元素的Al-Mg-0.6Mn合金中,合金的抗拉强度和屈服强度随着Yb含量的增加而增强,伸长率仍持续下降。加入0.3%Yb对比未加入稀土镱时伸长率降低了0.3%,其他分别下降了2%;当Yb元素含量为1.2%时,伸长率降到6.86%,合金的塑性减弱到最低。由表2可以看出添加Yb元素的5~8组试样对比不含稀土Yb元素的合金试样3的抗拉强度分别提高了2.39%、10.3%、11.9%和14.3%,屈服强度分别提高了3.91%、19.55%、22.91%和25.7%。当合金中含有0.9%Yb时,对比0.6%Yb的合金抗拉强度和屈服强度增幅分别为1.44%、2.8%,合金Yb添加量为0.6%对比0.3%的强度增幅分别为7.75%、15.05%,此时实验合金的强度增幅最佳。

根据Hall-Petch晶粒尺寸和抗拉强度公式理论可知晶粒尺寸与抗拉强度成反比[19]。结合图2可以看出加入质量分数为0.3%Yb对比未加入稀土Yb组织中晶粒仅有略微细化,细化作用不明显,因此,合金强度增幅不大。当稀土含量达到0.6%时,合金中晶粒、枝晶臂尺寸更小,晶粒数目增多,此时合金强度增幅最高。而当稀土Yb元素继续增加,第二相增多,聚集形成粗大且不规则的相,这会使第二项强化效果减弱,因此合金强度提升幅度较小。综上所述,添加稀土Yb元素能够提升合金的强度,含有0.6%Yb的合金强度增幅最好,且塑性较好,抗拉强度、屈服强度和伸长率分别为278 MPa、214 MPa、10.53%。

从表2可以看出在不含Yb的1~4组试样中,合金硬度呈先升后降的趋势。硬度最高的是0.6%Mn含量,其值为61.3 HBS;硬度最低的是0.2%Mn含量的铝镁合金试样,为53.33 HBS,对比之下提高了14.94%。随着Mn含量的增加,晶粒尺寸细化,合金内形成了分散且细小的相和铝锰化合物,从而增大了塑性变形过程中位错运动的阻力,使铝镁合金硬度提升。但当Mn含量达到0.8%时,合金硬度值相对于0.6%Mn含量的合金下降12%。这说明过量的锰元素会在合金基体中形成分布不均且粗大的化合物,减弱了Mn元素的细化效果,导致合金硬度降低。

由表2还可以看出,添加Yb元素后,合金的硬度均得到了提高。在含Yb的5~8组试样中,合金硬度先上升后下降。硬度最高的是0.6%Yb含量,其值为73.75 HBS,在0.3%Yb基础上增加了14.82%。结合图2可知,少量的稀土Yb元素加入Al-Mg合金对晶粒有略微细化,Yb元素固溶于合金基体中,起到有限的固溶强化作用,所以合金硬度值提升不大。当稀土Yb元素在合金中的含量达到0.6%时,合金中晶粒、枝晶臂尺寸减小,合金硬度进一步提高。随着Yb含量增加至0.9%、1.2%时,Yb元素对晶粒的细化效果减弱,过量的稀土化合物聚集形成不规则的粗大金属间化合物使得基体分裂,导致合金的硬度下降。

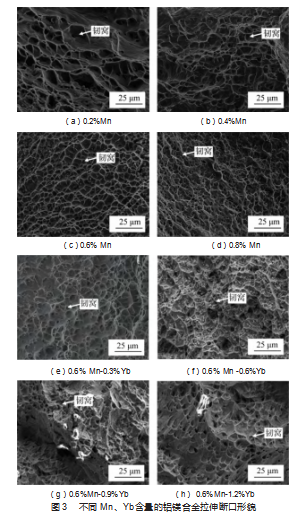

为了探究Mn、Yb添加量对合金塑性降低的原因,对合金试样的拉伸断口进行了SEM分析,如图3所示。由图3(a)可知,当Mn含量较低时,断口的韧窝较大,深度较深,韧窝的周围存在比较清晰的撕裂棱,塑性特征明显,断裂方式为韧性断裂。随着Mn含量的增加,由于晶粒的细化和细小相的形成,韧窝尺寸逐步减小。

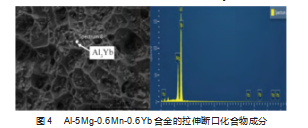

由图3(e)~(h)和图4可知,在Al-Mg-0.6Mn合金中加入Yb元素后,合金的断口形貌由大小不等的圆形及椭圆形的韧窝构成,韧窝深度较浅。随着Yb元素含量的增加,合金拉伸断口的韧窝尺寸减小,稀土与铝基体形成A13Yb相。这些粗大的第二相粒子在晶界处堆积成为合金的裂纹源;大量A13Yb相的形成导致断裂点增多,使合金在受到拉伸应力时更容易发生断裂,从而导致材料的塑性下降。由表2可知,0.6%Yb元素含量合金的延伸率为10.53%,仍然具有较高的塑性水平。

2.3 Mn、Yb元素含量对铸造Al-Mg合金耐磨性的影响

表3所示为8组不同Mn、Yb含量对铝镁合金耐磨性的影响。材料的耐磨性可以由磨损率的大小来体现,磨损率越高说明其耐磨性越差,磨损率计算见式(1)。由表可知,在未加Yb元素的试样1~4中,随着Mn含量的增加,Al-Mg合金磨损率先下降再上升。0.2%Mn含量的试样1磨损率最高,磨损率为16.17%;0.6%Mn含量的试样3,铝镁合金试样的摩擦磨损性能最好,磨损率为7.96%。结果表明,在铝镁合金中加入Mn元素合金化处理后能改善合金的耐磨性。在Al-5Mg-0.6Mn合金的基础上加入了Yb元素的试样5~8中,随着Yb含量的增加,磨损量先减后增,且合金的磨损率均比未加稀土Yb的试样3低。其中磨损量最大的是0.2%Yb的试样5,磨损率为6.92%;在加入0.6%Yb时磨损率最低,其值为5.88%;当合金中的稀土含量达到0.9%、1.2%时,合金的磨损率分别为6.29%、6.50%。

结合图2分析,随着铝合金中Mn含量的增加,铝基体中枝晶臂尺寸变得更加细小,枝晶分布更均匀,晶粒变成细小的等轴状,且在合金基体中形成弥散分布的Al6Mn,以及少量的锰元素固溶于合金基体中,从而使得铝合金耐磨性的提高。由前文可知在加入不同浓度的Mn元素时,合金耐磨性也出现类似硬度的变化。经分析表明,添加合金元素Mn能够对合金机械性能产生积极的影响,但是需要对Mn含量进行把控,添加适量的Mn元素才能使合金的强度、塑韧性、耐磨性能等达到最佳状态。

加入稀土Yb元素后,合金的晶粒和枝晶臂比未添加稀土时细化,稀土与铝合金发生反应并析出Al3Yb相,该相的硬度、熔点、热稳定性非常好,对合金的硬度、耐磨性有极大的提升。此外耐磨性和材料硬度也是息息相关的。材料硬度越高,相应其耐磨性就越高,抗外界磨损能力就越强[20]。但当添加的稀土逐渐增加至1.2%时,产生了不能再固溶于铝基体中的稀土元素,这时过量的稀土相就会逐渐聚集长成细棒状的稀土相和金属化合物使得铝基分裂,从而影响到合金的耐磨性。因此,需添加适量的稀土Yb元素才能保证不影响合金耐磨性,在加入0.6%Yb时磨损率最低,耐磨性最好。

3结束语

(1)在不含Yb的Al-Mg合金中,金属Mn元素对合金的综合性能有明显改善,当Mn元素含量在0.6%时,合金的综合性能最佳,布氏硬度值为61.3 HBS,磨损率为7.96%。Al-5Mg-0.6Mn合金的抗拉强度为252 MPa,屈服强度为179 MPa,伸长率为13.93%,相对于微量Mn元素的合金,抗拉强度和屈服强度分别提高了31.25%,24.31%;虽断后伸长率有所降低,但整体塑性表现依然良好。当Yb含量为0.6%时,Al-Mg合金的综合性能最好;合金的硬度为73.75 HBS,抗拉强度为278 MPa,屈服强度为214 MPa,伸长率为10.53%,与不含Yb元素的合金相比,布氏硬度、抗拉强度和屈服强度分别提高了20.31%、10.31%和19.55%。在加入0.6%Yb时磨损率最低,其值为5.88%。

(2)在铝镁系铝合金中加入Mn元素合金化和稀土Yb元素进行变质处理均能改善其合金性能。0.6%Mn元素可以使镁在基体中的溶解度降低,减弱镁元素引起的枝晶偏析,提高基体金属的强度;Mn元素在铝基体中形成弥散的细小化合物Al6Mn可以影响到再结晶晶粒的形核,从而抑制晶粒长大,改善合金组织,使晶粒得到细化。添加0.6%Yb能改善基体中第二相的分布且形成细小Al3Yb化合物,该化合物为合金提供了形核介质,促进了异质形核,提高了形核率,使得铸件组织中的晶粒数增加,晶粒变小。

(3)Al-Mg-Mn和Al-Mg-Mn-Yb两种合金的断裂方式均是韧性断裂。Al-Mg-Mn合金的断口有较多的大小不一的韧窝,韧窝的周围存在比较清晰的撕裂棱,塑性特

征明显。而Al-Mg-Mn-0.6Yb合金的断口主要由细小均匀的圆形及椭圆形韧窝组成,韧窝深度较浅。韧窝的底部分布着细小的第二相粒子,该合金断口中的物质主要是氧化物和Al3Yb相,这些相作为断裂源,加速合金的断裂。

参考文献:

[1]张红芳,杨明琴,王泽晓.铝合金材料的应用及其加工成形技术[J].世界有色金属,2019(24):177-178.

[2]黄海峰,王东方,康正阳.A356铝合金飞轮壳挤压铸造工艺参数优化[J].轻工机械,2022,40(6):22-26,32.

[3]范世静.合金元素对铸造铝合金组织性能的影响分析[J].世界有色金属,2022(8):173-175.

[4]王洪飞.低镁含量金属型铸造铝镁合金的强韧性提高研究[D].济南:齐鲁工业大学,2016.

[5]陈琴,潘清林,王迎,等.微量Sc和Zr对Al-Mg-Mn合金组织与力学性能的影响[J].中国有色金属学报,2012,22(6):1555-1563.

[6]OKAYASU M,TAKEUCHI S.Mechanical properties of cast Al-Mg5 alloy produced by heated mold continuous casting[J].Inter-national Journal of Metalcasting 2018,12(2):298-306.

[7]庞凌志,陆泽鹏,苏天,等.Mg、Mn成分优化对5083铝合金组织和性能的影响[J].有色金属工程,2023,13(1):57-65.

[8]王敏,邢彦锋,曹菊勇,等.磁场约束对CMT增材制造铝合金微观组织及力学性能的影响[J].轻工机械,2022,40(6):27-32.

[9]WU C T,LEE S L,CHEN Y F,et al.Effects of Mn,Zn additions and cooling rate on mechanical and corrosion properties of Al-4.6Mg casting alloys[J].Materials,2020,13(8):1983.

[10]HE J J,YAN H,ZOU Y C,et al.Microstructure and corrosion behavior of as-cast ADC12 alloy with rare earth Yb addition and hot extrusion[J].Journal of Central South University,2020,27(6):1654-1665.

[11]权北北.非热处理强化压铸Al-Ce-Mg合金的微观组织与性能研究[D].上海:上海交通大学,2020.

[12]袁孚胜,李明茂,朱应禄,等.稀土在铝及其合金中的作用和应用[J].上海有色金属,2009,30(3):129-133.

[13]诸建彬,胡志,闫洪.稀土Yb对Al-Zn-Mg-Cu合金显微组织、力学性能及热物性的影响[J].热加工工艺,2014,43(14):39-43.

[14]LI Z H,YAN H.Modification of primaryα-Al,eutectic silicon andβ-Al5FeSi phases in as-cast AlSi10Cu3 alloys with(La+Yb)addition[J].Journal of Rare Earths,2015,33(9):995-1003.

[15]高天学,刘红梅,王峰阳,等.Ce对铸态5356铝合金组织性能的影响[J].材料科学与工艺,2016,24(3):34-39.

[16]王春涛,姚杰,汤华平,等.铸造方法对Al-Mg-Mn-Ce合金组织和力学性能的影响[J].特种铸造及有色合金,2018,38(10):1125-1130.

[17]朱锐祥.稀土元素(Ce La Sm)对压铸铝合金组织与性能的影响[D].合肥:合肥工业大学,2019.

[18]ALGENDY A Y,LIU K,CHEN X G.Formation of intermetallic phases during solidification in Al-Mg-Mn 5xxx alloys with vari-ous Mg levels[J].MATEC Web of Conferences,2020,326:02002.

[19]路君,曾小勤,丁文江.晶粒度与合金强度关系[J].轻金属,2008(8):59-64.

[20]李朋,韩冰,李秀明,等.轻合金真空摩擦学研究进展[J].材料导报,2009,23(23):21-25.