MES管控下考虑AGV能耗的路径优化设计论文

2024-05-29 10:46:30 来源: 作者:zhoudanni

摘要:随着车间生产逐步走向自动化、智能化,制造执行系统(MES)以及自动引导小车(AGV)的应用范围越来越广。根据项目实例,设计车间MES中控系统和AGV调度系统的互联以及AGV的搬运过程。考虑到目前AGV大多采用电池储能,能耗效率也成为实际问题的优化目标,结合MES任务时间窗的约束,建立数学模型解决AGV路径规划的多目标优化问题,并提出一种改进遗传算法,通过随机初始多个路径编码,进行POX交叉、逆序变异和锦标赛选择后得到最优解。经仿真实验,得到最优路径规划,同传统算法相比求解质量更优。

摘要:随着车间生产逐步走向自动化、智能化,制造执行系统(MES)以及自动引导小车(AGV)的应用范围越来越广。根据项目实例,设计车间MES中控系统和AGV调度系统的互联以及AGV的搬运过程。考虑到目前AGV大多采用电池储能,能耗效率也成为实际问题的优化目标,结合MES任务时间窗的约束,建立数学模型解决AGV路径规划的多目标优化问题,并提出一种改进遗传算法,通过随机初始多个路径编码,进行POX交叉、逆序变异和锦标赛选择后得到最优解。经仿真实验,得到最优路径规划,同传统算法相比求解质量更优。

关键词:制造执行系统,自动引导小车,能耗,多目标优化,改进遗传算法

0引言

近些年来,由于工人成本增加、产品原材料价格上涨以及未来企业发展趋势,推动着“工业4.0”的概念逐步落实,大量传统制造业厂商向数字工厂迈进。

制造执行系统(Manufacturing Execution System,MES)是一套生产信息管理系统,主要面向制造车间,用于企业的生产数据采集、存储和分析[1]。目前MES系统已经应用在各行各业的生产活动中,帮助企业实现高效管理。自动引导车(Automated Guided Vehicle,AGV)是自动化生产车间的重要组成部分,主要负责厂内物流工作。与传统的人工搬运方式相比,AGV具有安全、定位精准及自动化程度高的特点,并且可以在一些极端环境下工作。现在许多车间同时拥有MES和AGV,两者通过相互调用接口可以进行数据同步,AGV管理系统可根据生产实时情况及时下发AGV搬运任务[2]。充分利用MES与AGV调度数据互联,整合部署在不同服务器的系统数据,这样不仅降低了企业的运维成本,也给现场的操作人员带来了极大的便利[3]。

如今对AGV的很多研究中都考虑到了能耗问题,周小凡等[4]考虑充电任务和充电等待时间的AGV调度问题,并建立数学模型;陈香玲等[5]在多AGV的调度模型中考虑了充电需求;张祺[6]考虑AGV载重状态和空载状态下的不同耗电量以及任务距离和任务紧急程度来优化任务总时间;张亚琦等[7]考虑了AGV充电过程对实际作业的影响;薛海蓉等[8]建立以最小化作业完工时间和总耗电量为目标的多目标混合规划模型;Ren等[9]根据协同制造系统特点,提出了遗传算法来求解协同制造系统的生产效率问题,算法不仅优化了基因序列,而且优化了作业操作序列和AGV运动序列。但是上述文献没有考虑到时间窗和能耗共同约束的路径优化。

本文以某联轴器生产车间为背景,在MES和AGV系统互联的环境下,设计AGV任务的调度和路径优化过程[10],其中运输工作主要包括叫料、转运以及空托盘回流,并考虑AGV在不同状态下的能耗。结合MES下发给工位的任务包含时间窗信息,通过改进遗传算法[11]对AGV路径进行优化,以最短的总运输时间在时间窗到达工位,并有效降低电池电量消耗,保障工作的可靠性。通过对比传统遗传算法和蚁群算法[12],验证了所提出算法的效果更佳。

1调度问题描述

车间生产所需物料首次会放置在缓冲区托盘上,并通过工业PDA扫码绑定物料、托盘和库位。各个工位上的生产工人通过与MES互联的工位终端下发要料需求,触发搬运任务,AGV调度系统通过要料内容成功匹配缓冲区托盘后,开始运行。结束投料后MES自动向AGV调度系统下发空托盘搬运任务,调动AGV将空托盘运回缓冲区。生产环节完成时,MES向AGV调度系统下发包含起点及终点信息的转运任务,调动AGV执行转运工作。

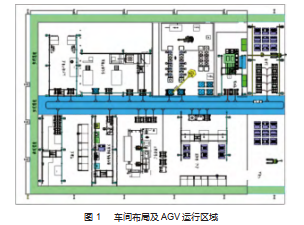

MES实时监控工位生产进度,同时接收AGV调度系统的库位反馈,如果某工位没有空托盘,该工位接近完工时自动向AGV物流调度系统发送空托盘回流任务,调动AGV从缓冲区搬运空托盘至该工位。图1所示为车间布局,其中AGV运行搬运区域为图中深色区域,满足生产线满托盘及空托盘的搬运需求。

AGV的路径和行为受到调度系统的控制,调度系统负责向AGV发送任务以及路径规划,当AGV在行进过程中检测到路径冲突或意外停止时,AGV向调度系统反馈,调度系统分析后重新下发命令。

MES作为AGV系统的上层系统,管理生产过程中的调度工作,AGV搬运任务流程由以下3个部分构成:任务下发、AGV调度、路径规划。其中,AGV调度和路径规划部分由AGV调度系统负责。

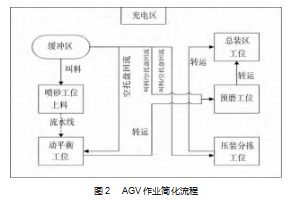

AGV执行搬运任务按照优先级由高到低依次为叫料、转运和空托盘回流。缓冲区为所有物料和托盘的起点,总装区为成品发货的终点,现根据实际情况将流程简化如图2所示。其中,方框代表AGV在某工位的上下物料区域,包含若干个托盘库位。

现在AGV主要以锂电池作为驱动能源,考虑到AGV电池储能有限,并且长时间在低电量环境下工作会降低电池健康程度。为了提高电池使用效率以及确保AGV在运作过程中不会出现因电量过低停在途中,因此需要对AGV的任务调度和行驶路径进行优化。本文描述的AGV的路径规划问题为一个多目标优化问题[13],第一个优化目标为AGV电池的使用量,即能耗越低越好;第二个目标为时间窗优化,MES下发任务到AGV调度系统,AGV需要在规定时间到达指定工位,提前或延迟到达将受到惩罚。

2目标模型建立

定义以下符号:工位有a个,每个工位有b个任务,Dij是工位i到工位j的距离,Doi是充电站到工位i的距离,AGV数量为Q,xijk取值为0或1,值为1时表示第k量AGV由工位i驶向工位j,yik表示工位i的转运任务由第k辆AGV运输,L表示设定AGV可以接受任务的最低电量,Lk表示编号为k的AGV的电量。为简化模型,做出以下模型假设:(1)工位运输任务的时间窗已知,过早到达或过晚到达会受到惩罚;(2)工位上下料的位置固定,不考虑上下料时的电量损耗;(3)所有AGV型号相同,行驶中均保持匀速;(4)AGV从充电站出发,最后返回充电站;(5)AGV耗电量和行驶距离成正比关系,AGV载货状态时的电量消耗为空载状态的3倍。

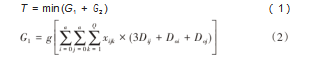

根据以上问述和假设,得到最小电量损耗和时间窗惩罚成本的数学模型:

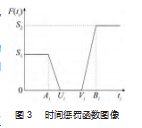

式中:G 1、G2分别为AGV的电量消耗成本和时间窗惩罚成本;F(ti)为AGV到达工位i的时间惩罚函数,其函数图像如图3所示。

图3中Ui和Vi是时间窗的开口,AGV在时间窗内到达工位i的惩罚成本为0;到达时间位于Ai和Ui之间、Vi和Bi之间时,惩罚成本线性变化;小于Ai或大于Bi时惩罚成本固定,分别是S 1和S2,其中S2代表超时到达的值应大于提前到达的值S 1。

式(4)保证每个搬运任务只能由1台AGV完成,组合式(5)保证AGV小车从充电站出发执行任务后需要回到充电站,式(6)保证AGV执行完搬运任务后所剩电量应大于设定的最低电量值。

车间使用的AGV路径模型为双向单通路模型,路径上存在2个方向,针对AGV发生路径冲突的情况设计一组避让规则。这些规则旨在通过优先级的分配来减少AGV冲突,提高AGV运行效率。规则的详细说明如下。

(1)低电量AGV拥有最高通行权限,这样可以确保AGV不会因为电量不足带来安全隐患。同时,也可以避免AGV在运行过程中出现突然停机的情况,进一步提高系统的稳定性。

(2)载货状态的AGV拥有最高通行权限,如果没有低电量机器,那么考虑AGV是否处于载货状态。如果AGV正在搬运货物,则该AGV优先通过,以确保货物能够尽快地到达目的地,降低AGV电量消耗。

(3)搬运距离长的AGV拥有最高通行权限,如果没有低电量机器并且载货状态相同,则考虑每个AGV分配的任务总距离长度。距离长的AGV优先通过,以确保任务能够尽快完成,提高系统的运行效率。

3改进遗传算法求解模型

本文提出了一种改进遗传算法用于解决上述路径规划问题。用1,2,…,a表示a个工位的位置,随机打乱后作为初始路径的染色体编码,编码序列表示为U={u 1,u2,…,u a}。MES下发给工位的任务中包含物料信息、时间窗信息、目的地和运输距离,根据AGV小车的电量状况匹配任务,直到所有AGV匹配完。根据AGV行驶路径计算每辆AGV的电量消耗,根据时间窗信息计算时间惩罚成本,可以得到各个AGV最终的消耗量。

使用POX交叉方法[14]对染色体U进行交叉操作,随机生成小于染色体编码长度的一个数c,父代1中比c大的基因保留到子代1,父代2中小于等于c的基因保持原来的排序交叉到子代1中;同理,父代2比c小的基因保留到子代2中,其余基因从父代1中保持原序交叉到子代2。具体过程如图4所示。

同时染色体存在一定的概率发生变异,文中使用逆序变异法,在生成的染色体序列中随机选择2个基因,位于该2个基因之间的基因段执行逆序操作,流程如图5所示。

通过锦标赛的方法从种群中随机抽取一定量的个体,选择AGV消耗量最少的个体进入子代种群,重复操作使得新种群数量和原有种群数量相同。锦标赛能将优秀的个体选入下一次迭代过程,经过多次迭代后输出的结果接近最优解。

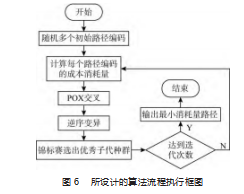

整个改进遗传算法的流程如图6所示。

4结果分析

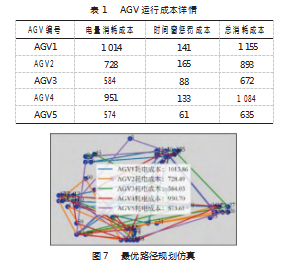

通过仿真实验,设置车间内AGV数量Q=5,MES下发60条搬运任务,初始种群规模设置为100,POX交叉概率为0.7,变异概率为0.3。经过800次迭代后,得到所提改进遗传算法的各台AGV电量消耗成本以及时间窗惩罚成本如表1所示。最优路径规划如图7所示。

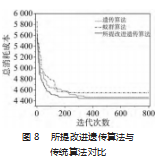

为体现所提出的改进遗传算法的优势,将传统的遗传算法和蚁群算法收敛曲线与之比较,绘出迭代次数和总消耗成本的曲线如图8所示。由图可知,所提算法得出的解最优;传统的遗传算法和蚁群算法最终总消耗成本的平均值比所提改进遗传算法得到的消耗成本高62。尽管传统遗传算法得到的最终解和改进后较为接近,但所提出的算法收敛速度更快,迭代300次左右即得到最优解。蚁群算法虽然可以较快地得到最优解,但易陷入局部最优,因此解的质量不如所提改进遗传算法。

5结束语

本文描述了MES管控下AGV的路径规划问题,结合车间实际生产中的综合情况,设计了一套以叫料、转运和空托盘回流为主的搬运方案,并提出一种改进遗传算法,设计交叉、变异和锦标赛的过程,在时间窗和能耗约束下对AGV的路径进行优化。经过仿真实验给出最优AGV路径和成本收敛曲线图,结果表明:所提算法的收敛速度显著,得到解的质量优于传统的遗传算法和蚁群算法,因此该方案具有很高的可行性,能够提高车间生产效率和管理水平。后续研究可从建立更具体的AGV电池消耗和充电调度模型入手,进一步完善模型的可靠性。

参考文献:

[1]常镭民,郭海青.基于MES的生产与管控系统设计[J].机械工程与自动化,2023(1):177-179.

[2]唐友平.MES环境下AGV调度算法及其应用技术研究[D].南昌:南昌大学,2019.

[3]高净净.基于MES与AGV互联的智能仓储系统设计[J].机电工程技术,2021,50(7):72-74.

[4]周小凡,苌道方,余芳,等.考虑充电和等待时间的集装箱码头AGV调度[J].上海海事大学学报,2019,40(3):1-5.

[5]陈香玲,郭鹏,温昆,等.考虑充电需求和时间窗的多AGV调度优化建模[J].河北科技大学学报,2021,42(2):91-100.

[6]张祺.考虑改进充电策略的自动化码头AGV调度研究[D].大连:大连海事大学,2022.

[7]张亚琦,杨斌,胡志华,等.自动化码头AGV充电与作业的集成调度研究[J].计算机工程与应用,2017,53(18):257-262.

[8]薛海蓉,韩晓龙.基于改进NSGA-Ⅱ的考虑自动引导车充电策略的集成调度[J].计算机应用,2023,43(12):3848-3855.

[9]REN N F,LIU D,ZHAO Y,et al.AGV scheduling optimizing re-search of collaborative manufacturing system based on improved genetic algorithm[J].Applied Mechanics and Materials,2013,300/301:55-61.

[10]于会群,王意乐,黄贻海.多AGV的路径规划与任务调度研究[J].上海电力大学学报,2022,38(1):89-93.

[11]HUANG M,WANG L M,LIANG X.An improved adaptive genet-ic algorithm in flexible job shop scheduling[C]//2016 2nd Inter-national Conference on Cloud Computing and Internet of Things.Dalian:IEEE,2016:177-184.

[12]SHA B,ZHU L C,ZHU Y,et al.Path planning of agv complex en-vironment based on ant colony algorithm[C]//2022 International Seminar on Computer Science and Engineering Technology.In-dianapolis:IEEE,2022:72-75.

[13]肖晓伟,肖迪,林锦国,等.多目标优化问题的研究概述[J].计算机应用研究,2011,28(3):805-808.

[14]ZHU C J,CHEN Y R,ZHANG C Y.A modified genetic algo-rithm to due date of job shop scheduling problem[C]//2009 Inter-national Symposium on Computer Network and Multimedia Technology.Wuhan:IEEE,2009:1-5.