研究热轧集成生产计划排程的开发方法论文

2022-12-30 09:53:04 来源: 作者:lvyifei

摘要:摘要:分析在钢材生产中,炼钢、热轧关键工艺在一个生产周期内的目标和影响,根据生产计划操作排程,采用国内外分包解决方案和背包模型铸造方案及多模型业务方案,建立了综合连续浇铸-热轧工艺综合生产计划的模型,并根据每个操作的要求制定初始生产计划,根据每个操作的功率调整初始计划,保证生产的连续性和平衡性。生产计划是企业为实现一个生产目标所进行的一系列的预测和决策活动。本文分析了炼钢、连铸和连铸三个关键工序的制造约束和规划特点。

摘要:分析在钢材生产中,炼钢、热轧关键工艺在一个生产周期内的目标和影响,根据生产计划操作排程,采用国内外分包解决方案和背包模型铸造方案及多模型业务方案,建立了综合连续浇铸-热轧工艺综合生产计划的模型,并根据每个操作的要求制定初始生产计划,根据每个操作的功率调整初始计划,保证生产的连续性和平衡性。生产计划是企业为实现一个生产目标所进行的一系列的预测和决策活动。本文分析了炼钢、连铸和连铸三个关键工序的制造约束和规划特点。

关键词:热轧集成;生产计划;排程;开发方法

当前钢铁生产计划编制研究取得了一定的成果,大多数研究专注于为特定过程准备制造计划。例如,考虑钢种、截面和交货期等因素,建立了新的加热调度模型,并采用改进的孤雌生殖算法进行求解。旨在最小化铸造成本、炉间连铸的扣分和未选炉的扣分,还建立了一个连铸计划的旅行商模型并对其进行了求解。建立了基于准时制的热轧生产日调度模型,并采用具有动态启发式调整策略的混合遗传算法对该模型进行求解。通过求解炼钢厂的连铸计划编制了多个轧制选项,然后将多个轧制的候选组合用作铸件。以制定辅助计划为目的,得到最优,最后根据浇铸计划从轧制计划的可能解中确定轧制计划。建立了连铸热轧一体化生产全过程的多Agent系统模型,讨论了不同Agent之间的协同问题。全面的钢铁生产计划KPI是实时报告和高级自动调度功能的核心。PPS(Production Planning and Planning System)由美国阿斯彭公司开发,是一种专门针对钢铁和金属行业的供应链解决方案。所有模块都是参数驱动的,并使用基于约束的算法规则来确定材料配置顺序和生产能力。统一了炼钢、连铸、热轧的目标函数,通过目标函数的组合,实现了各阶段计划的有效衔接,但没有考虑前后工序的供需比。有研究提出了一种基于建模和参数控制的两级控制策略来解决熔、铸、轧三个关键过程的协调问题,但对模型和参数的细微调整更为重要,影响整个生产计划的编制。

钢铁企业的热轧生产计划是根据实际生产技术的需要,对冷轧库存中的候选板坯进行选择。板坯库备料计划是以板坯在上料区的优先次序为基础,决定板坯的进料顺序和板坯的空间分布。轧制次序对上料区在备料时的排出次序和空间分布有一定的影响。合理制定热轧生产和备料计划,可以有效地减少热轧机组剩余产能,减少生产过渡费用,减少板坏库的倒垛,从而提高生产效率。

1钢铁生产工艺规划

1.1钢材生产工艺

钢铁生产的工艺过程主要包括转炉炼钢、连铸和热轧几个阶段。生产过程包括将生铁或铁水放入转炉中,将其氧化、脱硫并转化为钢水,如果需要钢种,则将其进入精炼炉进行精炼。然后将钢水通过中间包送到连铸工序,冷凝、拉拔并切成具有特定特性和钢种等级的板坯。板坯在加热炉内加热后(加热炉内,板坯遵循先进先出原则)进入轧机加工成钢卷、中厚板等形状规格的符合合同要求产品。冷却后的卷钢,可根据不同的要求,通过不同的加工线加工成钢板、平整卷和纵切钢带等产品。

1.2钢铁生产单一工艺流程规划影响因素分析

1.2.1钢材生产计划与进度分析

炼钢过程是以“炉次”为单位发生物理化学变化的复杂过程。在炼钢阶段,由于中间订单(热轧板坯)或最终订单(如热轧带钢),钢种、规格、物理性能和交货期存在一定差异。必须结合钢种工艺和形成相同炉次的板坯的特性限制,形成不同的轧制方案。对于包含相同炉次的订单,应考虑以下技术规范:①钢种应尽可能匹配可能的钢种组合生产,钢种化学成分相近,且高判低;②板坯的宽度和厚度相同,板坯的宽度和厚度必须对应特定的宽度组和厚度组;③交货时间相同,以方便运输。

1.2.2连铸生产调度与调度分析

浇铸过程以“浇铸时间”为单位进行,浇铸时间是指在同一台连铸机上,使用同一模具,由同一中间包连续浇铸多炉次。对于连铸机来说,每次开机都需要时间来调整设备和调整成本。为了提高生产率和产量,在同一台连铸机上需要更多的连铸炉次,以降低整体调整成本。组成一个浇次的炉次必须满足以下条件:①相邻炉次之间的钢种相同或相近,但不超过两个钢种;②炉次之间的坯厚相同;③板宽度变化不能超过一定次数;④每浇炉数一般为3炉~10炉,不少于3炉,且特殊钢种长于中间包寿命;⑤炉次之间的交货时间相似。

1.2.3轧制生产计划调度分析

轧制计划是指热轧阶段的生产计划。通过接受生产订单中的板坯作为计划对象,制定了生产计划。在制定生产计划时,必须遵循特定的规程。热轧车间待轧板坯的加工顺序取决于成品卷的宽度、厚度和硬度极限。将满足一定工艺约束条件的板坯分选形成热轧单元计划,热轧单元计划的编制直接关系到热轧机的生产效率和产品质量。

形成一个轧制单元的板坯必须满足条件:①轧后总长度在一定范围内;②烫辊材料的轧后宽度由窄变宽,轧后相邻卷之间的宽度差不超过200mm。主体材卷的宽度由宽到窄不等;③相同宽度的卷的总长度在一定范围内变化;④卷厚度沿变化方向变化,变化不能太大;⑤卷硬度变化平稳,不能重复跳跃;⑥宽度、厚度和硬度的优先级是硬度-厚度-宽度,不能同时改变。1.3炼钢工序间协同生产的挑战

通过分析炼钢规则可知,炼钢工艺和连铸工艺要求的板坯钢类型相同,生产的炉次和浇铸时间相同,适用于制造工艺的规格也相同。大批量少规格。热轧制造工艺是一种多规格的小批量制造工艺,轧机钢种可以变化,板坯宽度也可以从宽到窄。例如,连铸生产中,连铸板坯的性能、表面质量可能不能完全满足轧制生产过程的约束条件。连铸生产的板坯有的被轧制,有的被迫放置在板坯仓库中进行质量处理。从上面的分析可以看出,在一个制造过程中,并不是每一个单一的工序都有最高的生产能力,可以对应最大的总生产能力。此外,争取单一工艺的最高产能也将导致中间库存增加,降低热装率。因此,在制定炼钢、连铸和热轧计划时,不能孤立地考虑各工序的最优计划。需要将三道工序作为一个整体考虑,充分考虑工序之间的关系,使每一道工序的生产计划既能满足本工序的生产约束,又能满足上下工序的生产需要,达到提高产能、降低库存、降低能耗的目的。

2管理生产组织需要关注的几个问题

编制热轧生产计划包括编制轧制计划和编制加热炉装料计划两大任务,其中编制轧制计划包括选择板坯、考虑轧机支撑辊的周期、轧机工作辊的整备。在编制热轧生产计划时,首先从给定的大量板坯(包括库存板坯和待生产板坯)中确定一定数量的板坯作为编入轧制计划(即板坯选择)的板坯,然后形成单元计划,进行轧制。多个单元计划形成满足日常生产需要的计划;最后根据轧制计划,确定板坯的装炉顺序和加热起止时间,形成加热炉的生产计划。

2.1关于原材料生产的组织

热轧卷生产线合同订单量大,结构复杂多元化,占比高。某些产品品种的小规模生产与钢铁生产的大规模、连续性组织模式相矛盾。这将不可避免地导致大量计划好的板坯规格,短期内无对应合同可以使用,如果炼钢行业的钢坯生产组织不能与轧钢生产计划合理衔接,必然会导致板坯库存量大、堆放位置不足、生产计划制定困难。

2.2最大连铸能力、生产计划协调

通过确保质量和不间断生产,最大限度地提高连铸的生产率,即将钢水尽可能地转化为板坯,板坯最短时间转化为钢卷。装炉方式主要采用热装和混合热装方式。采用合理的加热制度、轧制制度、冷却制度和热处理制度,也能有效地减轻铸坯质量带来的不利影响。

热装模式是热装为主保温坑/板坯库作为调节手段,由于在目前的生产条件下连铸的生产节奏慢于加热炉的出钢节奏轧制节奏。另外连铸的板坯宽度序列与轧制工艺所要求的宽度序列不协调,直接将全部热坯送入加热炉,在宽度序列衔接以及时间节奏上都存在困难,所以需要将轧制计划的部分连铸热坯先装入保温坑或下线缓冲。然后再根据轧制计划的顺序和轧制时间装入加热炉。混合热装热送模式采用直接热装保温坑热装和冷装的混合装炉。采用混合式热送热装计划模式时候,根据板坯的来源、温度不同,对板坯设定不同的加热时间,这样提高了加热炉的热效率,节省能源。

2.3合同订单的及时交付

热轧卷生产组织的核心是满足客户的要求,包括三个方面:总供应量、产品质量和产品交付。在制造过程的每一个过程中,都会出现影响合同履行的问题。计划人员需要及时了解制造过程的库存、计划、质量和产量,以便及时调整制造计划。但取决于多样性结构、质量控制等,因此输入数据量大,受人为因素影响,数据的准确性和及时性。

3集成生产计划问题的系统模型结构

3.1炼钢连铸热轧一体化生产计划模型的结构体系

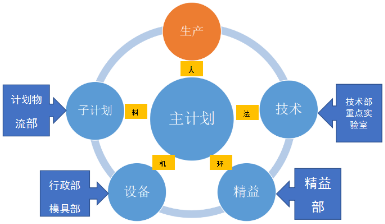

以上分析分析了各炼钢、连铸和热轧工艺的性能特点,以及相邻工艺之间生产计划不能协调的原因。它由6部分组成:知识库子系统、制造子系统、连铸子系统。热轧子系统、炼钢连铸协同子系统、连铸热轧协同子系统。

知识库子系统:提供炼钢、连铸、热轧子系统的用户订单、材料计划、工序产能、工艺规范等信息。为炼钢、连铸、热轧一体化生产计划的质量评估、最终连铸计划,加热计划、和轧制计划的综合评估提供信息,也可以指导生产计划的调整。

炼钢子系统:将知识库子系统提供的每周生产订单和转炉产能作为输入,根据浇铸进度要求和炼钢工艺约束制定每日炼钢计划和相关加热计划。炉次调度问题可以被认为是装载一个有约束条件的背包。装载背包的问题被描述为给定的一组物品,每个物品都有自己的重量和价格。符合能耗设计是指转炉功率对应背包重量,订单重量对应每件物品重量,下单罚款对应产品价格。制定炉次计划的目的是为了遵守钢铁生产限制,放在背包里的订单重量大,罚款少。能耗设计是一种组合优化问题,一般来说,只要满足约束条件,就会找到满意的解决方案。

连铸子系统:以知识库子系统提供的连铸机周生产订单和生产能力为输入,根据每日炼钢生产计划和板坯需求制定每日连铸计划及相关热轧日计划,连铸计划的本质是对炉次进行组合和排序,它也可以作为一个有约束的背包装载问题来解决,一个普通包的寿命可以看成是背包的重量,每个计划的生产订单数量对应的是每件物品的重量,成本罚金对应的是物品的价格。安排浇铸的目标是在浇铸中包含尽可能多的炉次,并保持尽可能低的价格损失。

热轧子系统:知识库子系统提供每周生产订单和轧机产能等知识信息作为输入,考虑连铸当天要生产的板坯信息和板坯库中的库存信息,制定每日加热计划和相应的轧制计划。研究表明,轧制计划可以简化为多旅行商问题,其中N个板坯被视为N个节点,M个轧制单元被视为M个旅行商。轧制计划的目的是在M个轧制单位完成N个板坯时尽可能降低规格损失。

炼钢连铸协同子系统:根据转炉和连铸机的生产能力和生产要求,根据启发式策略调整加热计划和连铸计划,尽量平衡炼钢和连铸过程的生产节奏,改善转炉和连铸工艺,优化连铸机的负荷系数。

连铸热轧协调子系统:根据连铸机和轧机的生产能力和生产要求,综合考虑板坯库存,调整连铸排程和连轧排程,装炉采用CCR、DHCR、HCR、和混合轧制计划多种方式,提高整个生产过程的热装热出速度,提高产量同时减少能耗。

3.2炼钢连铸热轧一体化生产计划编制

首先查看相关工艺的制造要求,为每个工艺制定初步制造计划,然后讨论该工艺的制造约束和优化目标,并调整初步制造计划以满足整体制造要求,并满足对每道工序的生产要求,最后制定合理的综合生产计划。

炼钢-连铸-热轧一体化生产计划编制流程:

Step1:是使用多旅行商问题解决模型将每周生产订单用作输入,以最大限度地减少与质量规范相关的惩罚成本,并预先安排租赁日以满足滚动计划的生产要求。具有多种规格。

Step2:根据每日轧制计划,可计算出每天轧机的板坯需求量,并根据钢种和板坯宽度对板坯进行分类计数。

Step3:根据钢坯统计作为轧材要求,以钢种为硬限制条件,宽度为软限制条件,制定初步连铸日计划,尽量满足板坯要求。并制定相适应的租赁计划。

Step4:根据每日连铸计划的板坯需求,初步制定每日炼钢计划,以最好地满足每日连铸计划的生产要求。

Step5:根据初步炼钢日计划,根据加热计划所要求的宽度规格,可以知道所需要的钢种和板坯数量。

Step6:将符合初步炼钢日计划的板坯作为加热计划的初始合同池,尽量减少板坯的下线时间,并采用包装问题解决模型对板坯进行循环利用。

Step7:以上一步制定的炼钢计划为基础单位进行连铸计划,利用压实问题求解模型对每个铸件的连铸炉次最多的铸造计划进行细化。

Step8:将上一步连铸计划中创建的板坯和板坯仓库作为轧制计划所需材料,调整初步日轧制计划,得到新的日轧制计划。

Step9,确定此时的每日加热计划、每日连铸计划和每日轧制计划是否与综合评级指标相对应。如果失败,重新初始化初步滚动计划,循环求解,直到达到估值指标,输出综合生产日计划。

4结论

钢铁工业是国民经济的重要基础产业,是国家经济水平和综合国力的重要标志,同时,也是我国经济发展水平的重要标志。我国钢铁工业在产品质量、绿色发展、企业发展、服务和智能制造等方面仍然存在着发展不平衡、不充分的问题,伴随着中国特色社会主义进入新时代,钢铁产业的发展需要满足新的要求。本研究基于某钢铁企业炼钢连铸热轧一体化方案制定的需求,分析了各工序生产计划调度的特点,找出了影响钢铁生产一体化生产计划的关键原因。在对单个工序的规划研究的基础上,提出了一种钢铁生产-连铸和热轧一体化规划的编制方法。通过钢铁生产连铸协调子系统和连铸热轧协调子系统,连铸日计划和轧制日计划,利用知识库子系统对综合生产计划进行评估,最终得到合适可行的综合生产计划,对钢铁行业综合生产计划的实践具有一定的指导价值。通过工作研究与生产实践相结合,对企业提高生产效率起到了切实的作用,同时也为其他生产部门和同行提供了一个可借鉴的范本。