流程型制造模式下A公司粉料生产线效率优化设计论文

2024-05-28 10:22:22 来源: 作者:zhoudanni

摘要:在人工成本日益增长的时代,自动化发展是每个制造业公司发展的必经之路。对A公司的粉料线现场进行调查,发现该公司的粉料线生产模式为流程型生产且有着换型较慢、不良率较高、生产效率低等问题。通过精益管理、创新方法、质量管理与可靠性、基础工业工程、机械设计等思想和FlexSim仿真软件,采用矛盾分析、过程功能分析、鱼骨图等方法对现场布局与存在的问题进行分析。针对其产能、设备利用率和良品路进行有效改善,用层次分析抉择出其关键换型清洗装置的最优改进方案。结果表明:利用该设计工艺时间减少了50%,换型时间减少了30.5%

摘要:在人工成本日益增长的时代,自动化发展是每个制造业公司发展的必经之路。对A公司的粉料线现场进行调查,发现该公司的粉料线生产模式为流程型生产且有着换型较慢、不良率较高、生产效率低等问题。通过精益管理、创新方法、质量管理与可靠性、基础工业工程、机械设计等思想和FlexSim仿真软件,采用矛盾分析、过程功能分析、鱼骨图等方法对现场布局与存在的问题进行分析。针对其产能、设备利用率和良品路进行有效改善,用层次分析抉择出其关键换型清洗装置的最优改进方案。结果表明:利用该设计工艺时间减少了50%,换型时间减少了30.5%,更好地控制了粉料的流速,提高了此流程型粉料生产线的产能,为流程型A公司生产模式的运行提供了新的思路和具体方案。

关键词:流程型生产,现场改善,换型改善,层次分析

0引言

20世纪80年代,随着人工智能技术在制造领域的开展运用,Wright和Bourne在《Manufacturing intelligence》中提出了智能制造(Intelligent manufacturing)的概念[1],将其定义为一种智能机器与人类共同组成的人机一体化系统,它突出了在制造诸环节中,以一种高度柔性与集成的方式,借助计算机模拟的人类专家的智能活动,进行分析、判断、推理、构思和决策,取代或延伸制造环境中人的部分脑力劳动,同时,收集、存储、完善、共享、继承和发展人类专家的制造智能。从广义概念上来理解,CIMS(计算机集成制造系统)、敏捷制造等都可以看作是智能自动化的例子[2]。除了制造过程本身可以实现智能化外,还可以逐步实现智能设计,智能管理等,再加上信息集成,全局优化,逐步提高系统的智能化水平,最终建立智能制造系统,这是实现智能制造的一种可行途径[3]。

A公司作为一家生产电子元器件、电阻的公司,其粉料线是整个生产流程的前段工序,粉料线供料十分重要,出货速度和质量会影响后段的生产;A公司粉料线存在换型时间长、劳动力过剩、工艺时间过长及生产线部分设置不合理的问题。面对世界制造业沿智能化自动化的趋势发展,智能自动化生产不可避免,为提高A公司自动化程度、减少浪费、提高生产率及竞争力,其粉料线改善研究势在必行[4]。

1现状分析

1.1流程分析

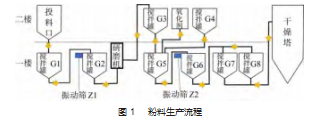

粉料生产每完成6次后将换一次型,将所有设备进行清洗,总用时20 h,整体生产流程如图1所示。

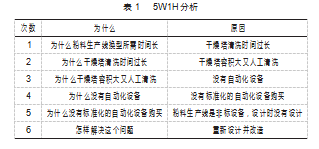

由于粉料生产线过长,本研究初步猜想是否可以改变现有的人工清洗方式,故使用5W1H方法进行分析[5],如表1所示。通过5W1H分析,初步了解到换型使用时间较长,工具效能差。

1.2产能分析

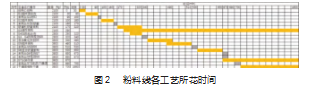

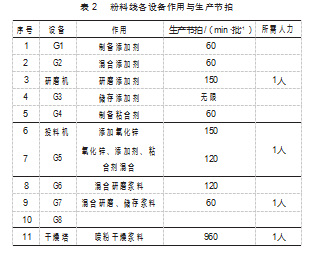

该生产线为流程型制造模式,有少量并行时间,干燥塔处理时间过长,如图2所示。

改善前粉料生产线各设备作用及其处理原理所用时间[6],如表2所示。

影响产能的作业分析可归结为以下几点:(1)研磨后添加剂流速时快时慢;(2)该工序作业性质为半自动化;(3)搅拌罐G3浪费资源;(4)G1~G8搅拌时间较长,经过因果链分析,发现搅拌叶片的能力不足,如图3所示;(5)干燥浆料生产节拍最长,根据FlexSim仿真分析出此处处理时间较长导致浆料堵塞,如图4所示,从而影响后续浆料储存及干燥且影响干燥塔前的设备利用率,如图5所示。

1.3设备生产率分析

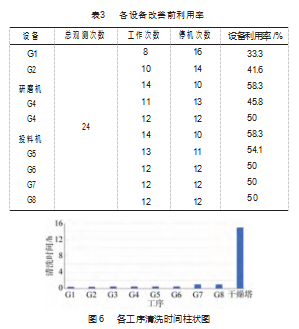

对G1~G8、研磨机及投料机进行工作抽样,根据观测时的抽样次数来推断发生时间长短从而得出识别利用率P利用[7]。

P利用率=X/N

式中:P为发生率;X为活动项目被观测到的次数;N为观测总次数。

信赖度取95%,信赖度系数t=2,相对精度为S。观测计划为每小时对所有设备抽样1次,每天取样8次,连续取样3天。统计数据如表3所示。由表可知,其整体设备利用率偏低。

1.4换型分析

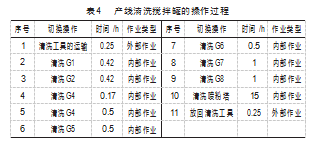

该粉料生产线的换型方式为同时换型,生产线换型工作均需要工人清理搅拌罐G1~G8及干燥塔,各搅拌罐清洗时间绘制成柱状图如图6所示,总清洗时间为20 h。由图可知,清洗干燥塔为瓶颈工序。

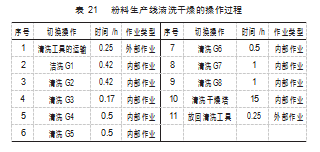

产线的换型工作即清洗各工序所用到的搅拌罐,表4所示为产线清洗搅拌罐的操作过程,换型时间为20 h。

1.5不良率分析

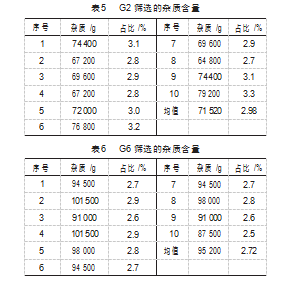

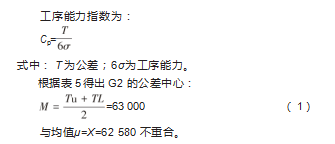

表5与表6所示分别为调查的搅拌罐G2和G6筛选杂质含量数据;G2一次投料2.1 t,G6一次投料3.8 t。

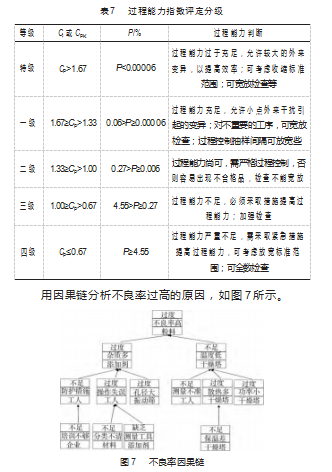

修正后的工序能力指数Cpk2、Cpk6均小于或等于0.67,查表7可得该粉料线G2和G6不合格率P>4.55%,不良率过高。

2问题分析

2.1矛盾分析

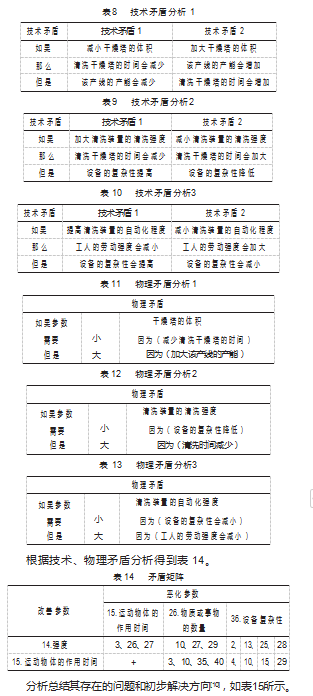

Triz认为,技术系统的进化就是不断解决技术系统所存在的矛盾的过程,发明创造的核心是解决矛盾,将其矛盾分为管理矛盾、物理矛盾和技术矛盾[8]。其中管理矛盾是技术系统和管理人员的直接矛盾,物理矛盾是技术系统中对同一个参数提出不同要求的矛盾,技术矛盾是技术系统的2个参数或特性之间存在相互制约关系。通过矛盾关系的数理分析,可以对粉料生产线进行如表8~13所示的矛盾分析[9]。

2.2过程功能分析

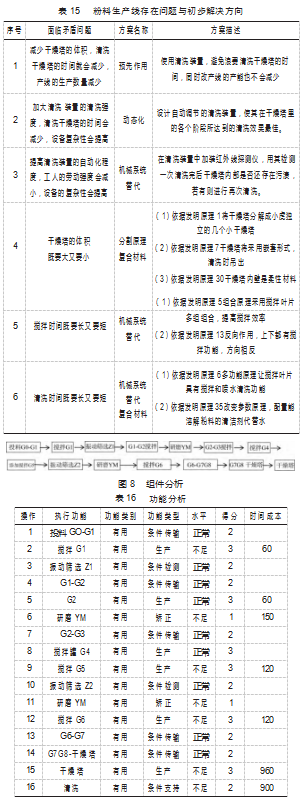

基于装置的功能分析中,把一个装置看成系统,是一个组件[11],如图8所示。

基于过程的功能分析如表16所示,每个操作都包含一系列功能,对其进行分类和评估,识别出功能的缺点。

通过以上分析,整体生产线存在搅拌罐生产功能时间过长、隐形功能不足、产品换线时,清洗时间过长、干燥塔生产能力不足等问题。

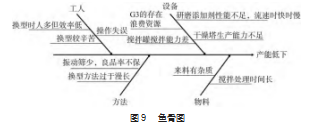

2.3鱼骨图分析

鱼骨图由日本管理大师石川馨先生发明,鱼骨图是一种发现问题"根本原因"的方法,也可以称之为“Ishi-kawa”或者“因果图”。其特点是简洁实用,深入直观。它看上去有些像鱼骨,问题或缺陷(即后果)标在“鱼头”处。在鱼骨上长出鱼刺,上面按出现机会多寡列出产生问题的可能原因,有助于说明各个原因是如何影响后果的[12]。通过使用鱼骨图分析,发现导致生产线产能低下的问题如图9所示。

3改善方案

3.1产能改善方案

通过改进设备配置可以有效改善产能,在研磨机后增加了一个容器,生产线工艺流程如图10所示。

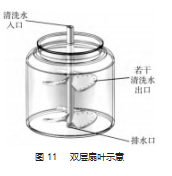

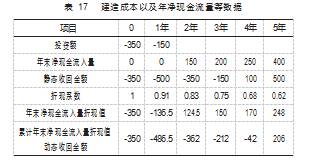

将搅拌罐中单层扇叶设计成双层扇叶(后称为清洗装置B),如图11所示。再增加一个干燥塔以降低此工艺时间;对此进行了投资回收期计算验证。建造成本以及年净现金流量等数据如表17所示。

项目基准投资回收期为5年;进行绝对结果检验,得出动态投资回收期Pt=4.2年<5年,静态投资回收期Pt=3.6年<5年,故可行[13]。改善前后生产线处理每批原料的生产节拍如表18所示。

3.2设备利用率改善方案

根据前文分析可知改善前运作模式影响整体设备利用率,且只有当搅拌罐G7、搅拌罐G8内的浆料全部输送到下一步之后才能把下一批次的浆料泵入,这也会影响设备的利用率,而且会使流向下一工序的浆料中断,使得产能偏低。将G7、G8改为可轮流储存浆料和轮流供料;改善前后的数据导入FlexSim后对比如表19所示。

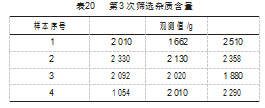

根据表20计算得出:

Cpk7=(T-2ε)/6S=0.85(2)

查控制表可知该生产线G7、G8工序为三级加工,相较G2和G6工序能力提高,不合格率4.55>P≥0.27,可知再次筛选提高了良品率[14]。

3.4换型清洗改善方案

改善后换型时间仅为清洗干燥塔的时间,通过表21可见,工序10所花时间最长,该作业类型为内部作业,可采取缩短内部作业时间来缩短切换时间。

对干燥塔清洗装置进行优化得出3种方案。

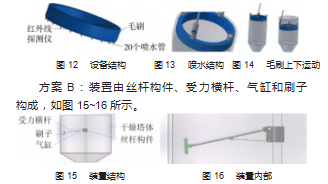

方案A:设备由清洗圈、喷水管、红外线探测仪组成[15],如图12所示。喷水结构和毛刷上下运动分别如图13~14所示。使用该装置,工序换型时间为10.5 h,对比下降49%。

方案C:使用可上下伸缩移动、可旋转喷洗的自动高压清洗机[16],二维图如图17所示。

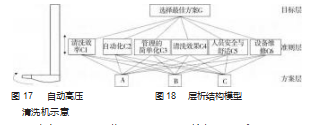

3.5换型方案的评价与选择

层次模型用树形结构来表示实体之间的联系关系,对换型方案建立层次结构模型[17],如图18所示。

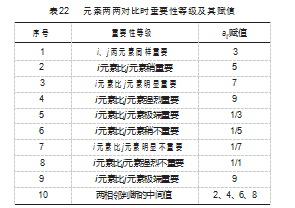

建立判断矩阵群,9个重要性等级以及赋值如表22所示。

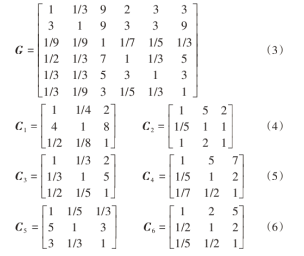

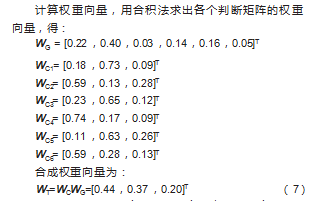

设准则层包含6个准则:C1、C2、C3、C4、C5、C6,分别为清洗效率、自动化、管理简单化、清洗效果、人员安全与舒适、设备维修。目标层为清洗装置的优化设计方案,准则层对目标层的判断矩阵为:

从分析可知,A方案为最优方案,次选B方案。

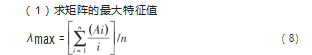

判断矩阵的一致性检验,单个判断矩阵一致性检验的算法[18]如下。

对矩阵G进行一致性检验,可得:

λmax=6.52,RCI=0.10,RRI=1.24,RCR=0.083 209;即RCR<0.1,矩阵一致性检验通过[19]。

再对矩阵进行一致性检验,结果如表24所示。由表可知,各矩阵RCR值均小于0.1,即一致性检验通过。通过验证,选取A方案为清洗干燥塔的方案,清洗时间可缩短至10 h,搅拌罐换型时间可缩短至3.4 h,改善后总体换型时间为13.9 h。

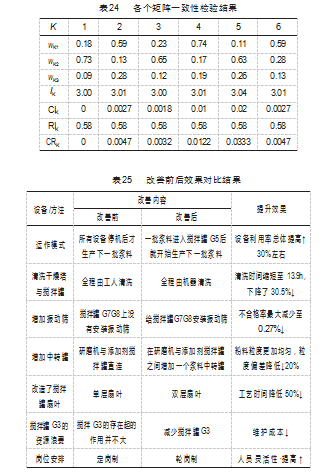

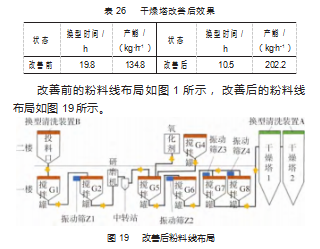

4粉料线整体改善前后对比

改善前后效果对比如表25所示。产线的瓶颈工序为干燥塔,改善后时间提升了47%,产能提升了50%,增加的干燥塔在投入后的4~5 a能回收成本,符合投资回收期[20]。

5结束语

通过分析粉料生产线,建立了矛盾矩阵,使添加剂流速更稳定并设计了少人化且高效的换型清洗装置和流程,通过改进搅拌叶片解决了资源浪费问题,获得了多层次的综合解决办法,增加筛出不良品的概率,提高了生产灵活性,为公司生产模式的运行提供了新的思路和具体方案,适合于流程型工业制造领域的技术性能改造。

参考文献:

[1]WRIGHT P K,BOURNE D A.Manufacturing intelligence[M].Reading,Mass.:Addison-Wesley,1988.

[2]谭建荣.智能制造与机器人应用关键技术与发展趋势[J].机器人技术与应用,2017(3):18-19.

[3]张映锋,张党,任杉.智能制造及其关键技术研究现状与趋势综述[J].机械科学与技术,2019,38(3):329-338.

[4]侯瑞春,丁香乾,陶冶,等.制造物联及相关技术架构研究[J].计算机集成制造系统,2014,20(1):11-20.

[5]易树平,郭伏.基础工业工程[M].北京:机械工业出版社,2018.

[6]周竟立.宝钢型钢厂H型钢生产线产能提升研究[D].沈阳:东北大学,2019.

[7]郭伏,钱省三.精益生产[M].2版.北京:机械工业出版社,2019.

[8]杜存臣,颜惠庚,袁强.基于TRIZ理论的矛盾分析解题方法研究[J].淮海工学院学报(自然科学版),2011,20(3):11-14.

[9]王卓.基于精益线平衡的手工组装产线设计与应用[J].科技创新与应用,2020(6):96-99.

[10]杨霞,孙宁,张晴晴,等.基于TRIZ矛盾分析理论的PAMSZ创新方法及其应用[J].科技创业月刊,2020,33(2):67-73.

[11]孟静静,郝睿,王惠卿,等.基于PLC与工业机器人的自动生产线智能包装系统设计[J].制造技术与机床,2021(11):63-67.

[12]朱勇杰,张为民.基于鱼骨图和层次分析法的生产线高能耗原因分析[J].机械制造,2017,55(10):117-119.

[13](美)丹尼斯P.霍布斯著.精益生产实践:任何规模企业实施完全宝典[M].周海鹏,柴邦衡,译.北京:机械工业出版社,2009.

[14]杨春华.S公司MP产品生产效率提升的研究[D].广州:华南理工大学,2015.

[15]杨可桢,程光蕴,李仲生,等.机械设计基础[M].6版.北京:高等教育出版社,2013.

[16]王磊磊.基于精益生产的生产车间少人化改善[D].杭州:浙江工业大学,2014.

[17]王春喜,王成城,汪烁.智能制造参考模型对比研究[J].仪器仪表标准化与计量,2017(4):1-7.

[18]陈太洲.基于精益生产的A公司仪器制造车间现场管理改善研究[D].长春:吉林大学,2022.

[19]李春磊,王晶,陈泽.离散制造车间系统分析与模型构建[J].现代制造工程,2011(4):5-9.

[20]于慧伶,郭洁,陈广胜.基于功能分析与TRIZ的林果采摘装置概念设计[J].安徽农业科学,2014,42(5):1566-1568.