裸眼测试漏失层跨式封层工具及应用论文

2024-05-27 10:57:03 来源: 作者:zhoudanni

摘要:为了提升裸眼分层测试求产、分层酸化、分层注/堵水等特殊作业的技术能力,需引入新工艺技术对裸眼井段进行跨式封隔。文章主要以涠洲某探井DST测试前裸眼封层作业为例,应用裸眼膨胀封隔器等工具进行分层隔离,满足了DST分层测试作业要求,扩展了裸眼井作业的技术手段,为今后类似裸眼失返漏失层跨式封隔提供了参考和借鉴。

摘要:为了提升裸眼分层测试求产、分层酸化、分层注/堵水等特殊作业的技术能力,需引入新工艺技术对裸眼井段进行跨式封隔。文章主要以涠洲某探井DST测试前裸眼封层作业为例,应用裸眼膨胀封隔器等工具进行分层隔离,满足了DST分层测试作业要求,扩展了裸眼井作业的技术手段,为今后类似裸眼失返漏失层跨式封隔提供了参考和借鉴。

关键词:DST分层测试,裸眼膨胀封隔器,顶部封隔器,伸缩短节

0引言

近年来,随着油气田勘探开发程度的逐步深入,裸眼完井的需求日益增多。为满足裸眼分层测试求产、分层酸化、分层注/堵水和找漏堵漏等特殊作业的需要,需要引入一种新工艺技术对裸眼井段进行跨式封隔[1-3]。裸眼膨胀封隔器膨胀比高,封隔尺寸大,能够有效封隔环空油、气、水层,为裸眼分层作业提供有力的技术支撑,为裸眼分层测试求产提供解决方案[4-7]。

目标区位于涠洲某潜山构造上,圈闭条件良好。该区西南侧已发现并开发了A潜山油田,具有相似的油气成藏条件,勘探开发效果良好,圈闭规模更大,成藏条件更好。为实现裸眼分层测试求产,该井使用了裸眼膨胀封隔器进行分层隔离。由于该井8-1/2″井段井漏严重失返,环空液柱压力不确定,井眼扩径严重,需要座封的井段井径超过11″,在上述井况条件下,裸眼膨胀封隔器作业实施面临严峻的考验,通过多次技术论证,以裸眼膨胀封隔器为主体,形成了分层测试、分层增产增注和找漏堵漏等系列配套工具进行分层隔离,顺利完成了该井裸眼分层测试求产施工作业。

1裸眼跨式封层隔离工具介绍

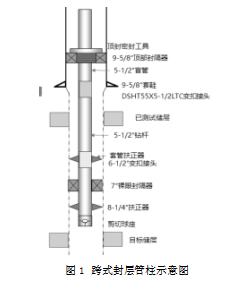

目标作业井8-1/2″井眼在钻进过程中存在失返性漏失,不得已采用海水强行钻井,导致井壁难以形成泥饼,容易发生垮塌,井径不规则、扩径严重。常规裸眼封隔器膨胀率不够,无法达到层间封隔密封的要求。封隔器座封前井筒泥浆无法建立循环,难以判断井眼清洁程度,岩屑进入封隔器涨封传压孔,易形成堵塞,对封隔器的成功座封产生不利影响。为解决上述难题,采用裸眼膨胀封隔器进行分层隔离,其跨式封层作业管柱示意图见图1所示,主要包括剪切球座、裸眼封隔器、变扣接头、钻杆、变扣接头、盲管、顶部封隔器、顶封送入工具等部件。

1.1裸眼膨胀封隔器

裸眼膨胀式封隔器是采用水力膨胀式结构,主要用于钻杆/油、套管与井筒环空之间的有效封堵,实现裸眼层间的有效隔离,从而为分层测试提供有利条件。该工具膨胀比高,封隔尺寸大,封隔器胶筒膨胀系数达到1.6,可对不规则井眼环空进行有效封隔。裸眼膨胀式封隔器耐温120~180℃,耐压最高达到34.47 MPa,座封前可重复多次涨封,座封后锁定膨胀封隔器。

1.2管外膨胀封隔器

裸眼膨胀封隔器主要由上/下接头、中心管、连接器、限位筒、限位阀芯、C型环、胶筒总成和移动部分等组成。封隔器胶筒选用高温耐油丁腈橡胶,经过特殊设计后胶筒膨胀比高,寿命长,可封隔大部分裸眼地层,投球后管内打低压封隔器胶筒涨封、泄压后胶筒复位,可多次重复使用,管内打高压封隔器座封,胶筒处于永久膨胀状态。

1.3顶部封隔器

顶部封隔器采用液压座封、双向锚定、机械锁紧的结构方式,封隔器座封后自动锁定,使封隔件处于永久密封状态,卡瓦处于双向锚定,密封性能可靠,有操作简单、性能可靠之优点,广泛应用于分层采油、分层卡堵水等施工工艺。

双向锚定卡瓦消除了液压锚定的需要,上部和下部锥体驱动卡瓦咬合套管壁实现双向锚定,可以承受上下双向压力。当两个方向任何一方压力增加时,胶筒密封越紧密、卡瓦卡得越紧,三重复合硬度的胶筒在一定温度范围确保整体压力,并适用于不规则套管。该工具适用温度范围为21~150℃。

1.4伸缩短节

伸缩短节是工作管串进行井下作业时长度调节的工具,用标准的钻具强度和抗内压、抗外挤压力设计。伸缩节有三个位置,全部压缩、全部拉开和中间位置,在拉伸工况状态下可传递扭矩至下接头,在其他状态下可旋转管柱。全部压缩时允许管柱有1 m的拉伸距离,全部拉伸时允许有1 m的压缩距离,处于中间位置时允许有0.5 m的拉伸和0.5 m的压缩距离。

2分层测试作业应用案例

2.1跨式封隔管串结构

由下到上,跨式封隔管串结构为可剪切球座(预置球,剪切压力18 MPa)、裸眼膨胀式封隔器(座封压力10.5 MPa)、411×DSHT55钻杆变扣接头(焊接扶正器)、5-1/2″钻杆、变扣(DSHT55×5-1/2″LTC)、5-1/2″盲管、9-5/8″套管顶部封隔器、服务工具、5″短钻杆、变扣(411×DSHT55)、5-1/2″钻杆等。

2.2工具技术参数

2.2.1 8-1/2”裸眼膨胀式封隔器

该工具总长3 m,外径7″(177 mm),内径2-7/8″(73 mm),胶筒长度1.15 m,最大膨胀尺寸11″(279.4 mm),最大抗内压35 MPa(本体),最大抗外压10 MPa,连接扣型为上端5″钻杆母扣(410),下端5″钻杆公扣(411),封隔器膨胀压力2~10 MPa,封隔器座封压力10.5 MPa(销钉3个)。

2.2.2球座

该工具外径162 mm,内径76 mm,球座滑套内径40 mm,钢球直径45 mm,球座最大剪切压力18 MPa(销钉6个),球座内套底端做封堵处理。为更好地适应井况条件,对球座做出如下加工修改:拆卸剪切销钉,使用铜棒或木棒轻轻敲击,取出内套,切割一个圆形钢板,直径45 mm左右,取出O型密封圈(避免电焊受热损坏),点焊圆形钢(盖)板于内套底端,内套涂抹机油,装回O型密封圈,把内套推入,小心操作,避免密封圈受损,直至凹槽对准销钉位置,装上剪切销钉。

2.2.3伸缩短节

该工具外径162 mm,内径76 mm,伸缩短节长度2 m(最大拉伸量0.5 m,压缩0.5 m),在拉伸状态下可传递扭矩,伸缩短节销钉剪切力2~3 t。

2.2.4 9-5/8″顶部封隔器

该工具最大外径214 mm(8.42″),最小内径:152.4 mm(6.00″),适用套管尺寸为9-5/8″(244.48 mm),套管磅级为59~69 kg/m,采用液压脱手和机械脱手,液压脱手压力26.9 MPa,抗拉为960 kN,最大悬挂重量为100 t。9-5/8″顶部封隔器采用专用回收工具回收,座封压力20 MPa,脱手压力26.9 MPa,球座剪切压力29~31 MPa,连接扣型为底端5-1/2″LTC,顶端5″钻杆扣(410),球直径38 mm,送入工具最小内径(球座处,球座剪切后仍会留在工具内部)25.4 mm。

2.3下入前作业准备

球座预装f65 mm球座,销钉计划安装6个销钉(剪切压力18 MPa),每个销钉3 MPa,球座内套底端焊接挡板,防止下钻反流;裸眼膨胀封隔器安装3个销钉(剪切压力10.5 MPa),未装销钉孔涂抹黄油,防止下钻过程中地层杂质进入销钉孔,造成剪切压力变化;安装7″套管扶正器1个焊接在钻具与封隔器的变扣接头上6-1/2″(DSHT55X410)。

2.4下入作业程序

2.4.1下钻,送分层管柱到位

(1)下钻过程中,控制钻杆内液面低于转盘150~200 m,胶筒处于压缩状态,前6柱5-1/2″钻杆不灌海水,之后每下5-1/2″钻杆6柱固井泵灌海水1.5~2.0 m3;

(2)按照封隔管柱表组合下钻至井深1 634.24 m,裸眼膨胀式封隔器座封胶筒中部1 632.5 m(井径10.4″),顶部封隔器下钻至井深1 098.26 m,下钻速度0.15 m/s。连接完顶部封隔器后接一柱钻杆称重上提570 kN,下放582 kN。

2.4.2座封裸眼膨胀封隔器及剪切球座作业

(1)下钻至预定位置,称重上提925 kN,下放920 kN。裸眼膨胀封隔器胶筒中部位于1 632.5 m,管柱内固井泵敞口灌海水排气,环空泥浆泵持续灌海水;(2)地面管线试压,34 MPa为试压合格;(3)准备座封裸眼封隔器,固井泵打压3 MPa,不起压,检查活络弯头刺漏,更换弯头;(4)座封底部封隔器及剪切球座;(5)固井泵缓慢阶梯打压,同时环空计量罐持续灌海水;(6)固井泵打压3 MPa稳压3 min,打压至6 MPa稳压3 min,打压7.2 MPa稳压3 min、8.2 MPa稳压3 min、8.9 MPa稳压3 min、12 MPa稳压5 min、15.1 MPa稳压5 min、15.8 MPa稳压5 min,均无压降(封隔器座封压力为10.6 MPa,传压孔关闭,封隔器座封);(7)打压至16.5 MPa稳压3 min,压力突然降至6.0 MPa后,3 min后压力逐渐降至0(压力突降,判断球座16.5 MPa剪切,符合销钉剪切误差值);(8)固井泵继续以40 L/min打压,压力上涨至6.2 MPa稳定,停泵,压力缓慢降至0(判断地层压力原因或者管路不通畅)。

2.4.3顶部封隔器座封、验挂、顶封脱手

(1)顶封投入38 mm钢球,10min后固井泵0.5桶/min排量泵送钢球至顶部封隔器球座,压力上涨到1.1 MPa后平稳,提0.75桶/min排量,压力上涨到2.0 MPa后停泵观察压力以0.006 9 MPa/s下降,继续开泵0.6桶/min排量,1 min压力涨至2.1 MPa,判断钢球未完全座入球座,停泵,决定先验封(顶部封隔器打压到9.4 MPa时,卡瓦开始张开,胶片开始膨胀,继续打压进一步座封,16.5 MPa时卡瓦已完全撑开,胶皮已膨胀);(2)验封:环空打压2.0 MPa 5 min,6.8 MPa 10 min,验封合格;(3)验挂:过提/下压10 t验挂合格;(4)脱手:正转11圈机械脱手顶部封隔器与服务工具,脱手后悬重降至810 kN,随后上提管柱4 m观察。

2.4.4检验封层管柱通道

(1)脱手后,起出2柱钻具,环空打压,打4-7冲130 L/min,压力3.2 MPa,观察15 min,压力下降至0.2 MPa;(2)环空分别打压2.0 MPa、3.4 MPa、3.4 MPa有憋压现象,停泵后压力缓慢下降;(3)作业参数封隔器座封压力10.5 MPa,封隔器传压孔已关闭并座封,打压至16.5 MPa压力突降至6.0 MPa,说明球座在已剪切,但存在有憋压现象,分析管柱不通畅堵塞或球座销钉已剪切有杂质卡住未打掉;(4)提高排量继续打压(封隔器已座封,传压孔已关闭,不会对胶筒破坏),继续打压直至管柱不憋压,大排量循环形成通路。

2.4.5拆甩、检查顶部封隔器服务工具

(1)起钻检查钻具无异常;(2)检查顶部封隔器服务工具,取出钢球后,对服务工具进行通水及外观检查,无异常。

2.4.6打通管柱通道作业

(1)下入钻具1 071 m,距顶封27 m;(2)双泵20冲,880 L/min循环,不停泵关闸板,泵冲提至25冲,压力上升至11.0 MPa瞬间降为0;(3)双泵60冲,2 624 L/min 3.9 MPa稳定;(4)双泵80冲,3 480 L/min 5.5 MPa稳定;(5)停泵,压力快速降0;(6)双泵60冲,2 531 L/min 3.8 MPa稳定;(7)双泵80冲,3 480 L/min 5.4 MPa稳定;(8)提至双泵90冲,3 936 L/min 6.4 MPa稳定;(9)停泵,开井,有微返出;(10)封层管柱通道已通畅,循环无问题。管柱循环畅通,起钻,转DST测试,测试下钢丝作业下到1 660 m,顺利通过球座底部(1 634.24 m)。

3应用成果

针对封隔器座封遇到的难题,对球座底端进行封堵处理,较好解决了因岩屑进入封隔器传压孔形成堵塞而难以成功座封的问题,为提高井下工具性能和使用效果提供了参考。针对测试作业面临的难题,创新开展漏层跨式封隔作业实践,采用特殊管串结构隔离失返性漏失层井筒完整性工艺技术,为该井漏失层段跨式封隔的成功作业提供了保证,建立了可到达井口的完整油气通道,满足了DST分层测试的作业要求,并准确地进行了测试求产。

4结语

以涠洲某探井DST测试前裸眼封层作业为例,通过裸眼跨式封隔工具及技术的应用,成功完成了该井DST分层测试作业,得到了较准确的油井测试求产数据,为涠洲区块潜山构造失返漏失地层的分层测试提供了宝贵经验。以裸眼膨胀封隔器为主体,形成了分层测试、分层增产增注和找漏堵漏等系列配套工具,该井裸眼分层测试求产的成功实施,验证了该封隔器的适应性,为类似井况问题的解决提供了借鉴。

D2 Le=1.68×10-3 trw·Qw式(2)

式中:trw为液滴在分离器内的停留时间(min);D为分离器有效直径(m);Le为除油罐中油水发生分离的有效长度(m);Qw为污水处理量(m3/d)。

参考文献:

[1]陈明,崔琦.硫化氢腐蚀机理和防护的研究现状及进展[J].石油工程建设,2010,36(5):1-5.

[2]刘正通,赵杰,王莹.湿硫化氢环境中输气管道内腐蚀研究进展[J].腐蚀科学与防护技术,2014,26(6):559-563.