基于过滤补液方法的新型油气集输橇装置研制与应用论文

2024-05-25 17:46:02 来源: 作者:zhoudanni

摘要:由于安塞油田常规转油站点,采用气液分离输送,传统工艺流程设备设施多,维护工作量大。针对这一问题,研制新型集输装置,此装置的创新设计是当流经混输泵的气液比比例高时,后置分离稳流器开始自动给混输泵补液,直到满足混输泵的气油比要求,最后经防结蜡装置处理管壁结蜡。新型油气集输橇具有自动化高、工艺性强等优点;实时监控系统运行参数及设备状态,并具有远程控制终端,相比于其他混输设备能实现无人值守状态下系统流程的自动切换,保障系统在超压、有害气体超标等异常工况下自动调整流程,解除故障。在王南作业区开展试验与运行结果表明:

摘要:由于安塞油田常规转油站点,采用气液分离输送,传统工艺流程设备设施多,维护工作量大。针对这一问题,研制新型集输装置,此装置的创新设计是当流经混输泵的气液比比例高时,后置分离稳流器开始自动给混输泵补液,直到满足混输泵的气油比要求,最后经防结蜡装置处理管壁结蜡。新型油气集输橇具有自动化高、工艺性强等优点;实时监控系统运行参数及设备状态,并具有远程控制终端,相比于其他混输设备能实现无人值守状态下系统流程的自动切换,保障系统在超压、有害气体超标等异常工况下自动调整流程,解除故障。在王南作业区开展试验与运行结果表明:智能油气混输装置现场安装运行后满足混输需求,实现了输送纯液、输送纯气、油气混输、等模式。

关键词:油气集输,撬装式结构,前置净化稳流器,纯气输送

0引言

石油和天然气运输方式主要有把石油和天然气分开运输和油气混合输送这两种方式。因此油气分输需要建设两条输送管道,事先需要进行油气分离,因而建设费用非常昂贵,运行管理不方便。

有一些站场地处偏远伴生气回收很困难,但不能回收的伴生气会对环境造成破坏,造成资源浪费,因此拟采用将原油和伴生气用一条管线进行输送。油气混输是一种集输多相混合物的技术,该多相混合物包含从油井中采出的原油、天然气、水和其他介质。相比于油气分输,油气混输不仅可以减少石油和天然气的分离设备,大大减少工程投资,还可以降低油井回压,提高原油和天然气的产量,减少维护工作量。由于油气混输技术能充分利用回收能源,改善环境,可显著提高经济效益和社会效益[1]。油气混输橇装设备融合了混合运输所需的各种技术设备,与常规设备装置相比,每个橇块组装成具有相对独立功能的设备。对于大型设备,还可将整个设备分解成几部分。拆卸区域中的设备形成一个单独的模块,并且各模块可通过管道连接建立联系,从而执行整个撬装装置的功能[2]。撬装设备在项目的设计和施工阶段具有很大的优势。撬装式设计是油气工业高效发展的重要手段,不仅可以加快项目建设,确保施工质量,便于维护和管理,而且可以有效减少整个项目的投资,具有很大的发展潜力[3]。

本文的创新点是当混输相为液量较少或纯气状态下输送时,后端稳流补液器对混输泵进行补液,还可以处理不同气液比的混合介质,同时能保证高效率[4-6]。油气集输橇在混合输送过程中压缩气体会产生大量热,需要处理散热问题;需要解决苛刻工况下机械密封的及泵体内和介质接触零部件的选型选材问题;需要面对高含气比的时候气液分离和泵体内液体循环补液问题,需要输送末端防结蜡装置的设计问题。针对一些高端复杂的应用工况,油气混输系统还需解决更多的问题[7]。

1技术分析

1.1设备组成

为了探索油气常温混输新工艺,提高油气混输能力,减少分离缓冲及加热设备,简化集输工艺,解决安塞新模式创建与推广的技术瓶颈[8]。

研制的油气集输橇装置主要由前置净化稳流器、混输泵、后置稳流补液器、旋流式防结蜡装置、智能控制及远程监控系统等组成。实时监控系统运行参数及设备状态,并能对流程进行控制,具有远程控制终端,数据传输与油田局域网络兼容,能实现无人值守状态下系统流程的自动切换,保障系统在超压、泵气锁状态、有害气体超标及憋压等异常工况下自动调整流程,解除故障。

利用物联网技术,具有远程监控及操作系统,可通过油田网络远程监控设备的运行状态,并操作设备,实现无人值守,油气集输橇装置如图1所示。

1.2工作原理

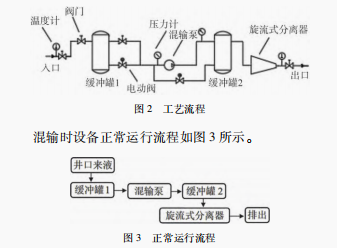

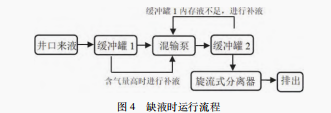

智能油气混输装置技术原理是先利用前置净化稳流器对混合油气水进行净化防垢处理,再通过过滤补偿器过滤,过滤后的混合物进入混输泵增压,增压后的油气混合物再通过后置稳流补液器外输,当流经混输泵的气液比比例高时,前置净化稳流器储存的液体自动向混输泵补液,前置净化稳流器储存的液体不足时,后置分离稳流器开始自动给混输泵补液,直到满足混输泵的气液比要求,最后经防结蜡装置处理管壁结蜡[9]。混输橇初步设置PLC控制器,并安装气液比感应检测系统,连续测定增压泵气液比,控制前、后置稳流器不断调整增压泵的气液比到最佳状态,实现增压橇的平稳运行,具体工艺流程如图2所示。

1.2.1过滤补偿装置原理

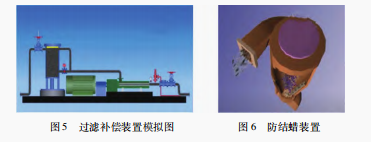

油气集输橇一般是井口输出的多相流体通过前置净化稳流器后直接通过混输泵进行输送;当气液比含量高时,传统的输送方式会导致混输泵压缩气体发热,最终设备无法正常工作,因此需要设计出一种新型的补液装置,此装置的补液设计是当流经混输泵的气液比比例高时,前置净化稳流器储存的液体自动向混输泵补液,前置净化稳流器储存的液体不足时,后置分离稳流器开始自动给混输泵补液,直到满足混输泵的气油比要求,混输时含气量大或纯气输送流程如图4所示。

1.2.2管线防结蜡装置原理

油气集输橇输出管线防结蜡单元设计采用旋风式分离器进行防结蜡处理,旋风式分离器根据介质的离心力大小不同分离水、沥青、蜡、石油、气等。防结蜡装置如图6所示。

1.3主要技术参数

油气混输装置采用了撬装、无人值守智能控制技术,对环境条件要求不高。整套装置外形尺寸为7.0 m×3.0 m×3.5 m、质量18 t,可以整体运输到现场;装置可进行冷输,对环境温度要求低;同时设备运行能源主要为380 V和24 V电能,主要耗能设备为混输泵电机,整套装置所需电源现场易满足;整套设备安装到位后,除常规维护外,可以实现无人值守操作,指挥中心只需要远程监控和操作即可;数据传输方面可与油田网络兼容,实现远程数据共享,对网络传输没有特殊要求。

2主要部件及稳流器流场分析

2.1主要部件

2.1.1前置净化稳流器

前置净化稳流器具有来料的净化除杂功能和气液比的初步稳定功能。有效消除机械杂质,并消除段塞流,如图7所示。

2.1.2混输泵的选用

混输泵采用气液自吸式同轴双螺杆、双轴流螺杆泵[10]。螺杆采用整体锻造精密加工;机械密封采用油浸式设计[11]。

装置对介质的适应性:由于双螺杆泵螺杆齿面间并不接触,留有微小间隙[12]。同时一个螺杆转动带动另一个螺杆时可将介质内携带的蜡、垢及杂质切碎随着介质外输,可实现较大粘度及小颗粒的输送。

2.1.3后置稳流补液器

后置分离稳流器采用快速气液分离技术,实现气体和液体的再分离和均匀混合输送,消除后续管路的气阻[13]。同时,当来料气液比超过混输泵设定值时,则可通过控制系统调节混输泵的气液比,确保混输泵平稳运行。

2.1.4旋流式防结蜡装置

旋风式分离器进行防结蜡处理,旋风式分离器根据介质的离心力大小不同分离水、沥青、蜡、石油、气等,如图8所示。

2.1.5智能控制及远程监控系统

混输橇设置PLC控制器,并安装气液比感应检测系统,连续测定增压泵气液比,控制前、后置稳流器不断调整增压泵的气液比到最佳状态,实现增压橇的平稳运行。

采用物联网技术实时监控系统运行参数及设备状态[14],具有远程控制终端,数据传输功能,实现无人值守状态下流程自动切换,保障特殊工况下自动调整。

2.2稳流器流场分析

多种入口速度对比如图17所示。图17(a)为入口速度1m/s的数据折线图,数据结果收敛;图17(b)为入口速度2m/s的数据折线图,数据结果收敛,但相较于第一张图其折线逐渐趋于平缓,验证其运行结果成功;图17(c)为入口速度4m/s的数据折线图,数据结果处于发散状态,相较于另外两张图其折线处于平行状态,验证其运行结果失败。

3现场安装方案及现场应用

3.1现场安装

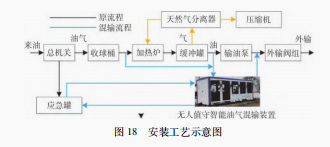

无人值守智能油气混输装置与原系统比具有占地面积少、流程大幅简化、自动化程度大幅增加、操作更加简单[15],数据传输方面可与原油田局域网络兼容,实现远程数据共享,可操作人员劳动强度大幅降低;伴生气与油水混合,具有降低原油密度和粘度作用,更有利于油气水在管道中的流动,改善了输送环境,可实现高气液比、大排量、常温油气混输,相比原系统降低了加热费用;可停运分离器、水套加热炉、输气管线、热水循环泵及除垢剂的使用。智能油气集输橇装置研制成功后,在王南作业区进行试运行,现场安装工艺示意如图18所示。

3.2现场应用

王南作业区6座站点(高54-11站、王6增、王9倒王9增、王29增、王20增)进行了试验与运行,其中高54-11站点进行了油气混输、纯气、纯液的验证运行,取得很好效果。其余5个站点在前期的基础上进行流程、控制系统及泵体优化,满足了现场无人值守常温油气混输需求。

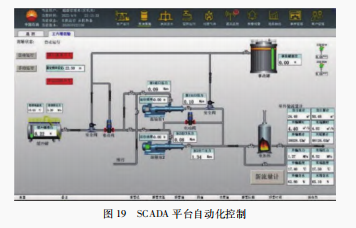

其中王6増压点:液量:140m3/d,含水75%,气量1400m3/d,外输压力1.35MPa2019年8月,安装无人值守智能油气混输系统1套,于当年10月投运。进行了输送纯液体与油气混输的试验,装置均能正常运行。进行了常温输送自动定压加热清蜡,至今30个月运行正常。可与油田SCADA平台连接,具备远程控制及自主智能运行的功能,SCADA平台自动化控制页面如图19所示。

2023年1月,进行了油气混输不加热运行,停运了站内缓冲罐、分离器及加热炉。

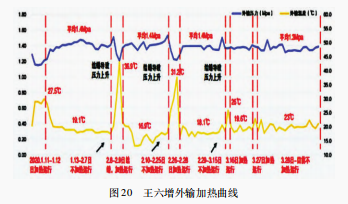

王6増油气进站后走设备旁通,进泵冷输22天;2月2日以后输差逐渐增大,外输压力由1.35上升至1.55MPa,经2月7日检查流量计发现结蜡严重,外输压力自动加热功能开启后,压力恢复至1.3MPa,1个月内共加热32h,平均每天1.06h,有效防止外输管线结蜡,又达到了节能降耗效果,王六增外输加热曲线如图20所示。

油气进站走设备旁通,直接进泵外输,运行过程中,外输压力上升了0.1~0.3MPa,在1.3~1.5MPa范围内,冬季每月自动加热3~4次,(1月—3月,11月—12月)共加热15次。

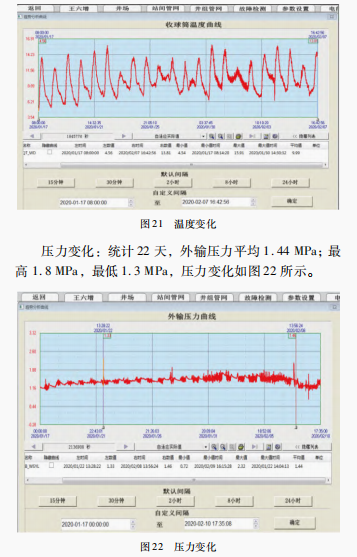

温度变化:统计22天,进站温度平均9.9℃;最高15.9℃,最低4.5℃,温度变化如图21所示。

过滤补偿器:实现了无人值守,现场使用可达12个月不清洗。运行30个月,2023年3月检查发现底部有少量铁锈沉积物,任可继续运行。

设备运转情况:油气混输泵投用至今运行平稳,机械密封无泄漏,每月定时润滑点黄油加注,3个月更换齿轮润滑油一次,在无其它保养。

防垢装置:使用后王六増阻垢剂停用,运行至今流程无结垢现象,消除了化学药剂的使用,油气集输撬装置如图23所示。

4结束语

无人值守智能油气混输装置运行后与原增压站相比,仅运行费用优势明显。以王六增站点为例:原系统正常运行费主要包括燃气加热炉、加热炉循环泵、加药泵和压缩机等运行耗能及消耗的化学药品费用,而采用无人值守智能油气混输装置替代后,其主要运行设备为混输泵电机及其轴流风机、电磁加热器、防爆风机和防爆灯具,其年运行费仅10.06万元,运行费减少52%(减少10.95万元/y/台))。此外,站点原系统生产运行需要2人运维,而无人值守智能油气混输装置正常生产时不需要人员运维,按15万/人计算,一个站点可节约人工费30万元。因此,在不考虑设备维护费,仅考虑设备运行费和人工费,一个站点一年可节约40.95万元。新系统停用了站内特种设施,安全风险及维护检测费用降低。危害气体实时检测,具有实时报警并自动处理功能,同时远传至指挥中心,危害气体风险管控能力提升。

参考文献:

[1]邹少杰.鄂南某区块伴生气回收中油气混输工艺优化研究[D].西安:西安石油大学,2020.

[2]庞欢.数字化集气撬技术在气田地面技术工程中的应用[J].中国新技术产品,2014,9(2):66-67.

[3]张磊,石万里,郑欣等.苏里格气田数字化集气站撬装化[J].油气储运,2014,33(3):298-301.

[4]王翀,杨新春,王海平,等.单螺杆泵油气多相混输及流程分析[J].通用机械,2005(6):50-53.

[5]李军峰.油气混输泵的研究与发展[J].辽宁化工,2011,40(9):939-942.

[6]凌国平.国内外油气混输泵技术的研究和发展[J].华东船舶工业学院学报,2000,14(5):83-87.

[7]余义全.油气混输泵应对复杂工况的挑战和解决方案[J].化工管理,2018(8):24.

[8]刘德来,张育超,乔南方,等.安塞油田中高含水油藏油水井双向调堵技术应用及完善[J].石化技术,2022,29(9):150-152.

[9]朱源,张巧生,张鹏飞,等.长庆页岩油多相结蜡特性与清管周期研究[J].油气田地面工程,2023,42(11):28-33.

[10]沈宗沼,彭骞,丁思云,等.海洋平台油气混输泵轴端密封改进设计与试验研究[J].润滑与密封,2023,48(11):181-186,216.

[11]张立传.叶轮结构参数对螺旋轴流式油气混输泵性能的影响[D].兰州:兰州理工大学,2022.

[12]顾生琴.油气混输泵不同工况内部流动特性分析[D].兰州:兰州理工大学,2013.

[13]尤佳丽.内锥式柱状气液旋流分离器结构设计及优化[D].大庆:东北石油大学,2012.

[14]孙倩倩.可信物联网数据采集平台的研究与实现[D].北京:北京邮电大学,2021.

[15]周旭伟.油田地面集输管网优化技术研究[D].西安:西安石油大学,2013.