基于PLC的小盒外观检测相机镜头除尘设计论文

2024-05-25 17:04:11 来源: 作者:zhoudanni

摘要:

摘要:包装机小盒外观视觉检测多采用高速、高清的彩色CCD相机,利用图像处理器把拍摄照片所有特征提取出来,逐个进行比对分析,从而找出烟包缺陷部分。应用于FOCKS-350S包装机的ZNO系列小盒外观检测相较于其他机型,在401拐角处增加了烟包正面检测。由于相机镜头向上拍摄的缘故,在实际生产中相机镜头经常被掉落的烟末和灰尘遮挡。使得图像处理器对相机拍摄的烟包表面图片识别错误造成误检。针对以上问题在相机镜头前端增加正压吹风装置来解决相机落尘误检问题。通过PLC中的时钟功能,完成正压吹风除尘的启停切换。经验证,安装吹风除尘装置后,小盒外观检测误剔率减少了86%左右,大大降低了卷烟包装材料的消耗,提高了小盒外观检测剔除的准确率,进而减少了生产过程中小盒外观的质量隐患。

关键词:小盒外观检测,正压吹风装置,除尘,PLC,机器视觉

0引言

在包装机高速生产过程中,不可避免会产生缺陷烟包。为此各个烟草企业都会使用工业自动化检测设备。

检测设备的误剔除不仅增加了员工的劳动强度也造成了卷包材料的浪费。严重影响了设备有效作业率的进一步提升。造成检测设备误剔除的主要原因:烟末粉尘多、光源不稳定、烟包晃动。尤其以烟末粉尘对检测设备影响最甚[1]。针对这种问题通常操作人员会在接班前对检测设备用正压风枪清洁,以及出现大量误剔除时停机清洁。这种方法费时费力,可靠性低,而且造成了大量的材料浪费。

近年来,机器视觉在工业自动化检测应用越来越广泛,作为机器视觉核心部件相机镜头的清洁度对检测的准确性有着举足轻重的作用。为保障相机镜头拍摄图像不被灰尘干扰。张西北等[2]曾利用高压吹风式除尘装置快速清洁电脑。刘荣华等[3]研究了综采工作面隔尘空气幕出口角度对隔尘效果的影响。以上两种方法讨论了高压吹风除尘的可行性以及气幕出口角度对隔尘效果的影响,论证了高压吹风除尘在工业自动化检测上应用的可行性。但两种方法都未实现高压吹风除尘的自动控制。

为减少落尘对机器视觉造成的漏检和误剔除,本文设计出一套采用PLC为控制核心的自动吹风除尘系统。利用401主管道正压对相机镜头吹风,在其上方形成除尘风幕。将落在相机镜头上面的灰尘及时清理干净,避免形成的烟尘团在成像上出现阴影。通过控制器中的时钟功能,来完成吹风除尘的启停切换。

1项目背景

1.1小盒外观检测工作原理

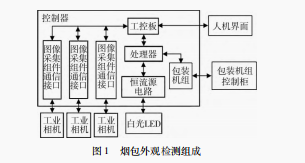

小盒外观视觉成像检测通常由光源、工业CCD相机、光纤触发开关、图像处理器、工控机、电源等组成。

系统设计原理是传送带上烟包到达检测位置,触发光纤传感器后,图像采集板开始拍摄烟包外部图片,相机将采集到烟包图像传递给工控机。通过图像处理器把图像所有特征全部提取出来,逐个进行对比分析,从而找出缺陷部分[4]。当图像处理器将烟包判断为缺陷烟包后,检测程序通过工控机向包装机组控制系统发出剔除信号,该烟包到达剔除检测位置后,由包装机组控制系统执行机构将缺陷烟包剔除。检测原理如图1所示。

目前包装机所选用小盒外观检测装置多采用机器视觉技术,通过工业相机实时拍摄烟包外观照片,使用数字图像处理技术提取有效特征自动完成非接触式的尺寸测量、产品定位、缺陷识别[5]。经高性能处理器将工控机内存储的标准图片同实时照片进行对比。比较主流的缺陷烟包识别方案一种是阈值型,一种是自学习型[6]。阈值型识别方案通过对特征较为明显的图像区域设定检测框,然后使用阈值分割及形态学算法对图像进行识别处理,当检测框内出现异物超出识别阈值后,视觉检测系统将烟包判定为不合格品进行剔除。自学习型识别方案,将产品图像和质量缺陷图片作为信息输入,通过不断学习训练建立样本特征模型,让机器形成对不同类别缺陷的识别和判断能力[7]。这两种检测方案都能够有效检测出香烟包装过程中可能出现的烟包错牌、反包、破损、翘边、露白及文字印刷错误等质量缺陷。

FK包装机使用的ZN0系列小盒外观检测系统采用自学习视觉成像技术,不需要复杂的配制,只要正常通过一些标准的被检测物即能完成图像外观特征的自动提取。通过基础识别度和基础灵敏度来设置缺陷烟包的数量阈值和差异阈值[8]。也可通过具有7种检测类型的特定设置来针对某一区域进行重点关注。适合于生产速度快且烟包间隔不定的烟包生产线场合。ZN0系列检测系统共3组相机镜头,其中相机2和相机3位于401跑道上的相机盒内,具有相对良好的密封性。相机1位于401转角处,处于开放环境中,相机镜头极易受到烟尘干扰。

不论是阈值型还是自学习型识别方案都无法排除落尘对图像造成的影响。极易造成小盒外观检测装置的漏检和误检,增加了卷烟包装材料的损耗和烟包外观质量隐患。

1.2落尘对小盒外观检测影响

机器视觉检测设备是一种十分精密的仪器,应尽量避免在烟尘较多的环境中使用。相机镜头如果沾满灰尘和污垢,将影响最终成像。对于机器视觉检测而言,过多的烟尘汇集在一块,会在最终成像上形成一片深色区域,使工业相机拍摄的照片模糊或者失真[9]。许多工业相机可以做到IP65/67防护等级,确保了内部的防尘,防水。但是外部环境中的灰尘,脏污,液体,蒸汽往往会附着到LED或者镜头表面,对成像产生影响。由于图像是检测的重要参考物,所以对图像处理系统来说这些影响都会是致命性的[10]。针对这种情况可以通过增加相机的增益,软件的图像处理,调节LED的输出来增强系统抗干扰性。但最有效的解决方法还是及时将干扰源清理干净。

在ZN0系列小盒外观检测的自学习缺陷算法中,系统所学习样本建立起的缺陷检测模型不包含烟尘干扰图片。检测软件对图片上烟尘汇集在一起所形成的灰色区域识别为烟盒表面脏污。系统将正常烟包全部检测为缺陷烟包,造成短时间内大量误剔除。通常需要停机清洁相机表面积尘后才能正常开机。并且镜头落尘导致相机捕获图片模糊,造成系统在特定位置设置的检测定位不稳定,检测区域不能完全覆盖烟包,机器视觉系统对不在检测区域范围内的瑕疵漏检。

2系统方案设计

2.1整体架构

为实现小盒外观检测401转角处相机镜头积尘的清洁,在镜头防护玻璃上部设计正压吹风除尘气幕。通过对相机镜头防护玻璃表面持续性吹风达到除尘目的。除尘风幕最初采取方案是直接从401主管道引出正压气管,利用稳固支架将风管固定在小盒外观检测相机镜头侧下方。当包装机设备开机后手动调节风压大小,对镜头防护玻璃不间断吹风除尘。这种方案优点是结构简单,方便可靠,无需进行深度改造就可以完成对相机镜头的吹风吹尘。但是持续性吹风造成了不必要的能源浪费,并且增大了机台环境噪声。而且手动控制无形中增加机台人员工作内容,自动化程度低。

针对上述问题,利用西门子PLC自动控制正压吹风时间,对相机镜头间歇式吹风除尘。既能实现对相机镜头落尘的清洁又不会过多增加机台噪声。通过统计落尘速率对小盒外观检测图片处理器误检影响程度,累计比较几组正压风幕通风时间和间歇时间数据后。在包装机正常运行过程中,每间隔15 min对相机镜头进行20 min的正压除尘,能够有效地保障小盒外观检测相机镜头的清洁度,积落灰尘不会造成小盒外观检测对正常烟包的漏检和误剔除。因此最终方案选用通过在设备主机PLC中增加控制程序,循环控制外接电磁阀通断,实现对相机镜头间歇性吹风除尘功能。

2.2机械结构

本套正压除尘装置整体嵌套于相机镜头上部,由下侧安装气管向上吹风除尘。对于正压气管的固定装置采用环形全包围设计。整个装置包括安装在镜头上方的方形底座、鸭嘴形高压喷嘴、电磁阀、PLC、供气管道。

首先设计环绕镜头一周的方形底座和承载高压喷嘴的固定件,在固定件内部钻取一个L型通气孔[11]。通气孔一端安装气压风管,另一端安装鸭嘴形高压喷嘴。高压喷嘴正对镜头玻璃吹风除尘。固定件通过紧固螺钉固定在方形底座上。整体架构如图2所示。气压风管连接固定件和电磁阀,通过主机PLC写入的程序控制电磁换向阀的启闭。

2.3电气控制程序

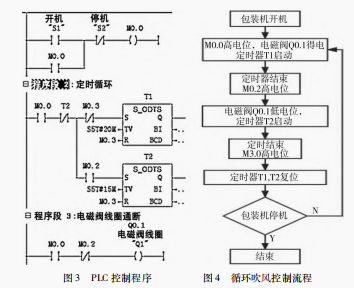

电气部分设计:当包装机设备启动后,PLC控制器获得设备开机信号,PLC向吹风电磁阀发出接通指令。

吹风定时器功能开启,到达预设时间后PLC向电磁阀发出关闭指令。间歇时钟定时器开始计时,到达预设值后,PLC复位计时器。吹风时钟定时器重新计时,PLC循环接通电磁阀。当PLC收到包装机停机信号后,定时器复位清零,PLC向电磁阀发出低电平信号,中止循环吹风除尘[12]。整体控制程序功能相对简单,没有复杂程序段,不会对PLC造成过大运算量。电气控制部分程序可以借用主机PLC,利用其闲置输入输出点,通过向主机PLC添加控制程序完成预定控制功能。需要向主机PLC添加控制程序如图3所示。

当包装机组启动后,PLC控制程序循环扫描,启动项M0.0得电,启动电磁阀向相机防护玻璃吹风除尘,定时器T1开始计时,20 min后计时结束M0.2得电。电磁阀停止吹气除尘。定时器T2开始计时。15 min后计时结束M0.3得电,对定时器T1和定时器T2复位,整个控制程序重新开始循环计时[13]。每次循环都完成了对玻璃镜面20 min吹风15 min停止的间歇性吹气除尘控制。

整体程序设计相对比较灵活,还可以增加计数器功能,每班次整体循环次数不超过10次。当超过10次后,停止循环除尘吹风。班次结束后,对计数器复位清零。整体流程如图4所示。

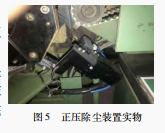

2.4安装调试

按照设计方案尺寸,联系相关厂家制作出机械设计的固定件和方形底座。根据机械连接结构图安装连接各部分组件。由包装机组401处压力主管道引入正压气至电磁阀。从西门子S7-300PLC中的数字量输出模块A2.6的输出点Q5.1引出控制信号至电磁阀[14]。安装完成后如图5所示。

在STEP7硬件组态界面中,PLC选用西门子CPU317-2 PN/DP,扩展了数字量输入模块SM321和数字量输出模块SM322[15]。输入模块为位于5号槽6ES7 321-1BL00-0AB0数字量输入模块,输出模块为7号槽6ES7 322-1BL00-0AB0数字量输出模块。电源模块采用施耐德ABL7系列开关电源[16],该电源拥有220 V交流输入和直流24 V电源输出功能。为了方便变量在程序中显示相应功能,方便程序观察,首先创建变量地址表,将各变量进行取值命名。开关量用BOOL,数据类型为int型[17]。

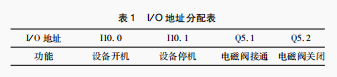

通过STEP7编程软件将控制程序写入401所在PLC的主程序OB1中。对正压除尘清洁系统程序进行I/O口分配设计,其目的是方便后期PLC接线图设计和程序段设计[18]。整体I/O口利用主机闲置和已有工作点。中开机启动输入I/O口为I10.0,停机按钮输入I/O口为I10.1,控制电磁阀输出I/O口为Q5.1。具体分配如表1所示。T1定时器定时时间设定为20 min,T2定时器定时时间设定为15 min。修改完成后,下载运行。

在STEP7软件完成硬件组态和程序编程后,使用西门子适配器将整个项目下载到西门子PLC中[19]。控制单元PLC在收到401启动和停机信号即可自动完成相机镜头清洁风的启停。程序写入和硬件安装完成后,设备开机运行。通过STEP7编程软件监视[20],新写入电气控制程序运行良好,间歇性吹风除尘能够按照设定要求完成。

3运行效果分析

正压除尘清洁装置设计完成后,研究选取了1台包装机小盒外观检测进行稳定性测试,经过两周的使用和观察情况来看,小盒外观检测相机1剔除数量明显减少。

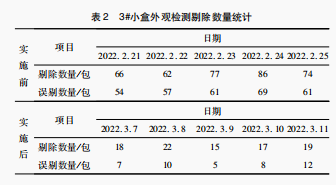

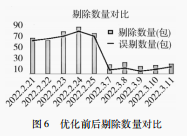

通过人工增加相机镜头的烟末掉落量,无需停机清洁装置就能完成对落在相机镜头烟尘团的清理。在改造前小盒外观检测相机1在2月份第四周每天平均剔除数量为73盒,其中误剔数量在60盒左右。占总体剔除的82.7%。改造后相机1在3月份第二周每天平均剔除数量在18盒左右,其中误剔数量为8盒。误剔数量相对减少了86.1%。具体数据如表2所示。

小盒外观检测正压除尘装置安装后,从效果调查数据看,3#机台一周内每天平均误剔数量减少了52盒。装置安装前后剔除对比如图6所示。通过后期使用效果验证,该清洁装置成功降低了小盒外观检测误剔状况,避免了大量误剔除造成的材料浪费和非必要停机,节约了操作工剔除废烟分拣劳动工时。同时,清洁后的镜面使相机拍摄的图像更清晰,系统在图片上定位更加准确。既提高了检测的准确度也避免了缺陷烟包的漏检。

4结束语

本文通过对小盒外观检测相机镜头除尘装置的优化,解决了小盒外观检测相机镜头积尘的问题。目前该正压除尘装置已经应用于ZNO系列小盒外观检测全部设备。经过近半年多的使用,在生产过程中小盒外观检测漏剔和误剔大幅度减少。保证了产品质量的可靠性,节约了大量的原辅材料。同时减轻了维修操作人员的劳动强度,提高了经济效益。下一步将通过更深入的研究,结合小盒外观检测对缺陷烟包的算法,利用PID控制和模糊控制理论将小盒外观检测对缺陷烟包的识别进行优化[21]增强对光源变化、镜头落尘、检测框偏移等外部干扰因素的识别能力,将小盒外观检测误剔数量进一步降低。

参考文献:

[1]陈治杉,刘本永.基于机器视觉的晶圆表面缺陷检测[J].贵州大学学报(自然科学版),2019,36(4):68-73.

[2]张西北,古元,甘小勇.利用高压吹风式除尘装置快速清洁电脑[J].实验室科学,2007(6)156-157.

[3]刘荣华,李夕兵,施式亮,等.综采工作面隔尘空气幕出口角度对隔尘效果的影响[J].中国安全科学学报,2009,19(12):128-134

[4]卢亚辉,张纬华,和飞飞,等.图像数据采集及智能识别技术研究[J].机电工程技术,2023,52(2):163-167.

[5]张广宇,朱家昌.智能制造装备视觉成像技术应用现状[J].现代计算机,2021(35)84-89

[6]王羽强,胡开明,周显恩,等.基于机器视觉的平板背板辅料检测系统[J].机电工程技术,2023,52(1):146-149.

[7]黄俊杰.基于USB3.0接口的超高分辨率高速工业相机设计[D].杭州:浙江大学,2020.

[8]杨康.基于机器视觉的工业镜头的设计[D].福州:福建师范大学,2013.

[9]朱宝伟.机器视觉中的光源照明设计[J].电子科技,2013,26(3):80.

[10]李俊.机器视觉照明光源关键技术研究[D].天津:天津理工大学,2007.

[11]李颖,段玉坤,秦浩然,等.基于机器视觉Halcon软件的齿轮参数检测系统[J].机电工程技术,2023,52(3):188-193.

[12]徐世许,王美兴,程利荣,等.电气控制技术与PLC[M].北京:人民邮电出版社,2013.

[13]皮骁汗.PLC技术在电气工程及其自动化控制中的应用分析[J].山东工业技术,2018(2):141.

[14]李帅,陈飞云,王晓华,等.一种卷接机组多路温度监测报警装置[J]山东工业设计,2022(6):95-99

[15]张锐.基于PLC的自动整形封箱机设计[J].轻工机械,2022(6):81-85,92.

[16]唐聪,凌永顺,郑科栋,等.基于深度学习的多视窗SSD目标检测方法[J].红外与激光工程,2018,47(1)302-310.

[17]李炜,黄心汉,王敏,等.基于机器视觉的带钢表面缺陷检测系统[J].华中科技大学学报(自然科学版),2003,31(2):72-74.

[18]陈治杉,刘本永.基于机器视觉的晶圆表面缺陷检测[J].贵州大学学报(自然科学版),2019,36(4):68-73.

[19]尹亮,陈贵凤,杨晓龙,等.基于PLC的电力供电系统自动化监控系统[J],制造业自动化,2022,44(8):153-156.

[20]赵凡,刘伟环.基于S7-1200PLC的GDX2包装机铝箔纸完整性动态检测系统[J].机电工程技术,2023,52(3):210-214.

[21]樊港,尤瀚庭,罗程远.双能X射线图像融合技术研究[J].机电工程技术,2023,52(1):138-141.