基于FlexSim仿真的柔性供应链生产设备布局优化分析论文

2024-06-19 11:10:46 来源: 作者:zhoudanni

摘要:生产设备布局是柔性供应链的重要组成部分,影响着产品的生产流程和物流效率,从而关系到供应链的整体效能。文中以某高校智能制造基地的柔性生产线为例,运用FlexSim软件对其生产设备布局进行仿真优化,通过分析直排型布局、双排型布局和圆型布局三种方案的产量和设备使用率等指标,分析得出双排型布局配合2台行走传输机器人是最优的生产设备布局方案,能够提高供应链的生产响应速度和满足率。文中的研究方法对于企业和高校的柔性供应链的生产设备布局优化具有一定的参考意义。

【摘要】生产设备布局是柔性供应链的重要组成部分,影响着产品的生产流程和物流效率,从而关系到供应链的整体效能。文中以某高校智能制造基地的柔性生产线为例,运用FlexSim软件对其生产设备布局进行仿真优化,通过分析直排型布局、双排型布局和圆型布局三种方案的产量和设备使用率等指标,分析得出双排型布局配合2台行走传输机器人是最优的生产设备布局方案,能够提高供应链的生产响应速度和满足率。文中的研究方法对于企业和高校的柔性供应链的生产设备布局优化具有一定的参考意义。

【关键词】柔性供应链;生产设备布局;生产效率;FlexSim仿真

随着科技的发展,以“智能制造”为主导的“工业4.0”和“工业互联网”的到来,中国提出了“中国制造2025”等先进制造战略与模式。柔性供应链是工业4.0的核心,是一种能够快速响应市场需求和客户偏好的高效供应链模式,可以提高供应链的竞争力和灵活性、降低库存和运营成本,柔性供应链强调从人、机、料、法到信息集成和智能控制,全过程有机结合进行控制与管理,实现供应链各环节的有效协调和集成。而柔性制造可以使企业生产更具适应性和灵活性,可迅速适应多变的市场需求,它将传统的单台生产设备(例如:机械臂、机械手)通过自动化集成连接在一起,利用多台自动化机床加工零件,形成一条新的具有独立加工功能和生产能力的柔性生产线。

生产设备布局是影响柔性制造生产效率和质量的关键,不同的布局方案会导致不同的加工流程和传输距离,从而影响生产时间和成本。生产设备布局应该考虑缩短加工周期,减少物料搬运和等待,提供设备利用率和产能,保证产品质量和一致性。只有将基础的生产设备布局达到最优,才能有效保证整个柔性供应链的高效。

已有的研究中,还没有较完善的数学模型方法来对设备布局模型进行定量性分析,而FlexSim是一款基于Windows的面向对象的仿真软件,主要用于建立离散事件流程过程,能够较好地分析工件生产制造过程中的各种性能指标,可用于生产过程的定量分析。

1工艺流程数据分析

某高校智能制造生产基地建立于2023年3月,主要是对柔性生产单元进行数字孪生平台以及制造执行系统(MES)的信息化平台建设,该制造单元主要由物料架、华亚数控机床、德玛吉五轴机床、清洗机、三坐标检测中心、抛光打磨单元组成,各工序之间通过行走传输机器人在固定路线进行行走传输。

工件生产制造工艺流程包括行走传输机器人从物料架抓料到华亚机床工位1加工中心定位孔;行走传输机器人从中心定位孔接驳位抓取工件送至华亚机床工位2进行叶片粗加工;行走传输机器人从华亚机床工位2接驳位抓料到德玛吉五轴机床进行叶片细加工;行走传输机器人从德玛吉机床抓料到清洗机进行清洗;清洗完成后,行走传输机器人抓料到三坐标检测中心进行检测,合格则进行下一步,不符合则废弃;检测完成后,行走传输机器人抓料送至打磨抛光中心的变位机进行打磨;打磨完成后行走传输机器人抓料送至抛光中心,ABB机器人进行抛光;抛光完成后,行走传输机器人抓料送至三坐标检测中心进行检测,合格则进入下一步,不合格则废弃;检测完成后,行走传输机器人抓取工件至清洗机进行清洗;待以上工序完成后,行走传输机器人抓取工件放置货架待用。

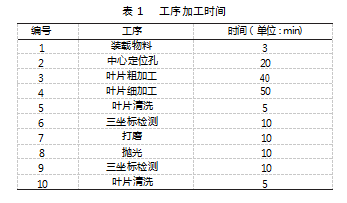

通过对生产单元的实际测试,工件生产制造工序及各工序设备加工时间如表1所示。

该智能制造生产基地建立时着重于信息化平台建设,而对于生产效率、物料运输调度优化等方面并未进行考虑,在此次分析中,已知生产设备对工件的加工效率已达最优性能,不能通过减少设备加工时间来提高生产效率,只能通过优化生产设备布局来调整各工序之间物料运输时间,从而优化生产效率。根据柔性制造生产的常用设备布局方式,增加双排型设备布局和圆型设备布局两种新的布局方式进行对比分析。

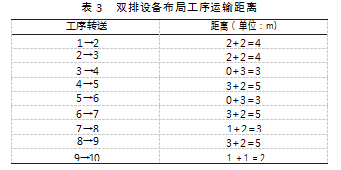

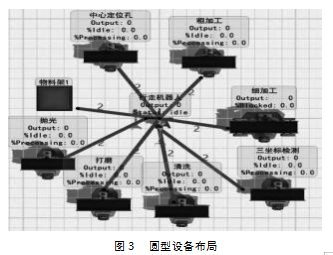

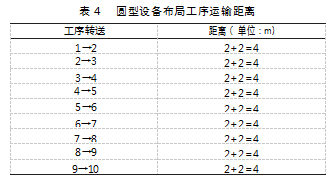

已知行走传输机器人在路线X轴方向上的运行距离如各布局图(图1、图2、图3)上所示,Y轴方向上运行的距离统一标准为1,单位为米。

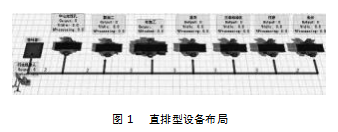

第一种为直排型设备布局,见图1。

图1中,工序设备依次为物料架、中心定位孔、粗加工、细加工、清洗、三坐标检测、打磨、抛光,其完整的工序周转运输距离与表2对应,其中,总距离为X轴方向行走距离加上Y轴方向行走距离,工序运输总距离为44米。

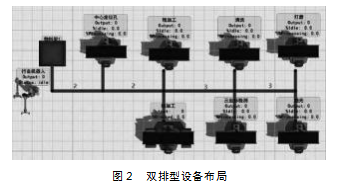

第二种为双排型设备布局,其设备排列方式如图2所示。

上面一排工序为物料架、中心定位孔、粗加工、清洗、打磨,下面一排工序为细加工、三坐标检测、抛光,其完整的工序周转运输距离与表3对应,工序运输总距离为32米。

考虑到圆型设备布局时,各加工设备之间的间隔应保持安全距离,则选择半径为2米作为最小半径。从10点钟方向开始,工序依次为物料架、中心定位孔、粗加工、细加工、三坐标检测、清洗、打磨、抛光,其完整的工序周转运输距离与表4对应,工序运输总距离为36米。

2 FlexSim仿真分析

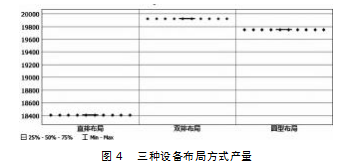

根据直排型、双排型、圆型设备布局的工序运输距离数据,在FlexSim2022软件中设置对应参数,并设置模拟一个月时长的工件生产,然后分析生产指标。使用FlexSim的实验器分析功能分析不同的设备布局对工件产量和中心定位孔设备、粗加工设备、细加工设备使用率的影响,每种布局下模拟10次生产情况,保证数据有效性。

图4中显示的是三种设备布局方式下,一个月的生产产量数据结果。直排型、双排型、圆型设备布局方式的产量分别为18407、19921、19749。其中,双排型布局和圆型布局的产量明显高于直排型布局,而双排型布局产量又稍高于圆型布局产量。

表5统计的是三种不同设备布局方式下,各布局方式对应的设备使用率。

从以上数据对比结果可以看出,双排型设备布局无论是工件生产产量还是设备使用率都比直排型和圆型设备布局具有更优异的性能表现,所以,双排型设备布局更适合当前工件的生产制造。

3模型优化

在表5的数据中,最优的双排型设备布局对应的中心定位孔、粗加工、细加工设备的使用率仅为14.88%、29.76%、37.19%,远低于一般生产线设备使用率,通过对生产工序的流程分析以及FlexSim生产模型运行过程的分析可以得出,设备使用率低的主要原因是当前只有一个走动传输机器人用于各个工序之间传输工件物料,行走传输机器人处理某一工序物料时,则无法同时处理其他工序上的待传输工件物料,各工序生产的工件不能及时被传输到下个工序,造成了工件物料传输时间的延迟,增加了设备的闲置率。

可以通过增加行走传输机器人数量及时处理各工序之间待传送工件物料的方式来解决产能低、设备使用率低的情况。对FlexSim中的模型进行改进,使用任务分配器对行走传输机器人数量分别为1-5的情况进行再次对比分析。

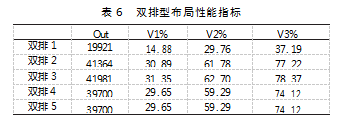

表6为双排型设备布局,对不同行走传输机器人数量的生产数据指标进行对比,第一列标题双排后的数字表示当前模型选项中有几个行走传输机器人,如双排1表示当前模型中有1个行走传输机器人,后面的四列分别表示产量(Out)、中心定位孔设备使用率(V1)、粗加工设备使用率(V2)、细加工设备使用率(V3)。

从表6数据中可以对比分析,当传输机器人数量为2和3的时候,其指标性能较优,但是考虑到行走传输机器人的成本,为了更准确判断当前柔性生产单元中到底使用多少个行走传输机器人效率更高,在模型指标中增加了行走传输机器人闲置率的指标分析,分析结果如图5所示。图5中横轴表示行走传输机器人数量为1-5,行走传输机器人闲置率数据分别为0.26%、19.52%、20.82%、39.15%、39.15%。

对表6、图5的数据进行综合分析,当行走传输机器人数量为1时,其工件产量和设备使用率较低,不能满足生产需求,并且导致较高的设备闲置率;当行走机器人数量为2时,能够显著提高工件产量和设备使用率,满足工件生产需求;当行走机器人数量为3时,同样能提高工件产量和设备使用率,对于行走传输机器人数量为2的情况,各性能指标稍高,但并没有较为明显的提升;当行走传输机器人数量为4、5时,该生产线的产量和设备使用率并没有明显提升,反而有稍微的下降,而且行走传输机器人的闲置率较高,也不是最优方案。

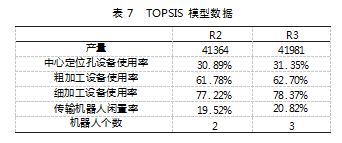

使用传输机器人数量为2和3时,对应的产量、设备使用率、行走传输机器人闲置率数据以及行走传输机器人成本数据,建立优劣距离解法(TOPSIS)数据模型,其中R2和R3表示当前模型下行走传输机器人的数量为2和3。

通过TOPSIS计算方法解析模型数据,得出R2和R3归一化的得分别为0.99和0.01,所以,双排型设备布局时,配备2个行走传输机器人更适合当前供应链的生产需求,能有效提高工件产量和设备使用率。

4结论

基于FlexSim的定量仿真模拟分析,对某高校智能制造柔性生产单元进行了三种设备布局的对比分析,得出了双排型设备布局性能指标最优的结论,并在双排型设备布局的基础上增加了行走机器人数量参数的优化分析,当行走机器人数量为2的时候,可以达到生产成本与生产效能最优。此研究方法和结论可以为智能制造、数字化生产等柔性供应链的生产设备布局提供参考。

此分析仅根据某智能制造基地柔性制造单元的工件生产数据进行仿真分析,具有一定的局限性,以后的研究中可以扩大生产数据规模,模拟整个柔性供应链生产线的数据,并可以增加相关生产设备的参数,以适应更多的供应链生产场景。

[参考文献]

[1]齐善朋.FlexSim仿真软件在生产和物流运作中的应用[J].机械工程与自动化,2023(05):96-97+103.

[2]常雨鑫,万蓬勃,周素静.基于FlexSim的制鞋针车车间生产线仿真与优化研究[J].物流工程与管理,2023,45(12):28-34.

[3]罗来根.生产车间设施布局优化方法研究[J].物流工程与管理,2023,45(2):5-7+25.

[4]李焕,蒋婉莹,肖宇亮.基于FMS柔性制造生产线仿真技术[J].数字技术与应用,2022,40(09):54-56.

[5]于绍政,陈靖,等.FlexSim仿真建模与分析[M].沈阳:东北大学出版社,2022.

[6]毛清华,张友.改进蝙蝠算法在柔性制造系统环路布局的应用[J].工业工程与管理,2020,25(03):86-93.

[7]刘文玲,万美杉,郑馨竺.数字化转型对制造业企业绿色发展绩效的影响研究[J].工业技术经济,2023,42(12):22-33.

[8]FlexSim仿真软件.轻轻松松学FlexSim实用功能篇Ⅳ|实验器分析设备布局对产能的影响[EB/OL](2023-05-19).

[9]余文泰,张得志.基于智能制造的生产车间物流配送优化[J].物流工程与管理,2020,42(6):6-11.

[10]李雯,杨春霞,王博.基于FlexSim的制造车间生产线仿真优化研究[J].太原科技大学学报,2019,40(06):482-486.

[11]肖茹,钱洪美.FMS柔性制造生产线仿真技术研究[J].计算机仿真,2019,36(08):204-209+270.

[12]杨挺,杨东,马光辉,等.多行多区域车间的设备布局优化设计方法[J].工业工程与管理,2018,23(05):135-143.

[13]华中生.柔性制造系统和柔性供应链-建模、决策和优化[M].北京:科学出版社,2007.