基于数字孪生的桌面型机器人装配工作台研究论文

2024-04-25 15:21:46 来源: 作者:hemenglin

摘要:基于数字孪生技术创建了桌面机器人装配工作台数字孪生系统, 并基于此系统进行了装配控制优化研究。分析了数字孪生 系统的架构和关键技术; 结合桌面机器人装配台

摘要:基于数字孪生技术创建了桌面机器人装配工作台数字孪生系统, 并基于此系统进行了装配控制优化研究。分析了数字孪生 系统的架构和关键技术; 结合桌面机器人装配台, 构建了数字化仿真模型, 并结合典型的装配任务进行了虚拟仿真调试, 既可验 证数字化模型的正确性, 又验证了控制程序的正确性, 为下一步数字孪生系统的实现打下基础; 通过设置虚实协同调试通信, 实 现了桌面机器人装配工作台数字孪生系统的虚实协同调试; 利用数字孪生平台发现影响装配效率的主要因素并据此优化了装配控 制流程, 使装配效率提升了 18.75%。结果表明: 所提出的桌面型机器人装配工作台数字孪生平台的方法是可行的, 为从虚拟产品、虚拟生产到实际生产的企业数字化实践提供参考和借鉴。

关键词:数字孪生; 装配工作台; 工业机器人; 虚拟仿真

Research on Desktop Robot Assembly Platform Base on Digital Twin

Kang Guopo1 ,Wu Lihua1 ,Bi Hui2 ,Zhang Bingjie1 , Huang Jianmin1 ,Wang Siyi1 ( 1. Guangdong Open University (Guangdong Polytechnic Institute), Guangzhou 510091. China;

2. Greatoo (Guangzhou) Robot and Intelligent Manufacturing Co., Ltd., Guangzhou 510700. China)

Abstract: A digital twin system for desktop robot assembly workbench is created based on digital twin technology, and assembly control optimization research is conducted based on this system. The architecture and key technologies of the digital twin system are analyzed; combining with the desktop robot assembly platform, a digital simulation model is constructed, and virtual simulation debugging is carried out based on typical assembly tasks. This not only verified the correctness of the digital model, but also verified the correctness of the control program, laying the foundation for the implementation of the digital twin system in the next step; the virtual real collaborative debugging of the digital twin system of the desktop robot assembly workbench is achieved by setting up virtual real collaborative debugging communication again; the digital twin platform is used to identify the main factors affecting assembly efficiency and optimize the assembly control process accordingly, resulting in an 18.75% increase in assembly efficiency. The results show that the method of digital twin platform for desktop robot assembly workbench is feasible, which provides reference for enterprise digital practice from virtual products and production to actual production. Key words: digital twin; assembly platform; industrial robot; virtual simulation

引言

数字孪生是物理世界与信息世界交互与融合的技术 手段[1] ,它集成多物理、多尺度、多学科属性, 具有实 时同步、忠实映射、高保真度特性。随着数字孪生技术 广泛应用在以工业机器人集成应用为代表的智能制造领 域, 数字孪生仿真与调试技术已经成为智能制造的新兴 技术和重要技术。

很多学者对此进行了大量的研究, 为数字孪生技术 在智能制造领域的应用提供了技术支撑。闫海兰等[2]构 建了某个柔性制造系统的数字孪生模型, 通过虚拟调试 获得最佳的建设方案, 并实现了可视化监测。李福等[3] 借助虚拟仿真技术开发了复杂环境下智能机器人高危作 业虚拟仿真实验教学平台, 动态呈现机器人的作业过程。 刘海峰等[4] 开发的智能制造虚拟仿真实训教学平台将虚拟仿真教学软件和智能制造实际生产线相结合, 实现了 虚拟操作学习与实际操作验证相结合, 将智能制造、工 业工程、生产管理等环节的知识和技能有机融合, 便于 帮助学生对智能制造加工生产获得全面的感性和理性认 识。文献[5-6]基于数字孪生技术, 对机器人的状态检测 进行了研究, 并实现了可视化在线监测码垛机器人工作 站的工作状态。杜莹莹等[7] 提出了一种基于数字孪生的 工业机器人三维实时可视化监控系统, 该系统可以同步 映射物理单元与虚拟单元, 实现对机器人的三维实时监 控。文献[8-9]利用 Unity3D 构建与机器人实体相对应的 孪生系统, 实现了基于物理实体的实时、双向驱动仿真, 实现了虚拟环境中的运动仿真功能, 进行了机器人运动 碰撞检测精度的改进算法研究。

本文在研究桌面型机器人装配工作台数字孪生系统时, 首先分析了数字孪生技术的架构与核心技术, 然后 构建桌面机器人装配工作台的数字化模型并与工业机器 人控制程序、 PLC 控制程序进行虚拟仿真测试, 验证所 设计的数字化零部件和程序, 进而完成桌面装配机器人 装配平台的数字孪生调试和分析。

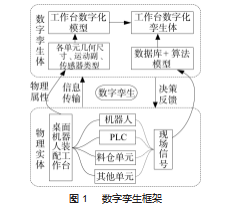

1 机器人装配工作台数字孪生框架

数字孪生技术实现了物理空间的实体与虚拟空间的 信息传输与决策反馈。数字孪生框架如图 1 所示, 主要 包含物理实体和数字孪生体 2 个层次。

物理实体对应机器人装配台的机械系统、控制系统 和电气系统。机械系统主要是指装配台的物理结构几何 特征, 包含了工业机器人、仓库单元、快换单元、装配 单元等单元; 控制系统是整个工作台的控制系统, 包含 PLC 控制系统和工业机器人自身的控制系统; 电气系统 将上述 2 个系统联系在一起, 一方面通过控制系统驱动 机械系统, 另一面通过传感器等电子元件采集现场信号 (仓位、机器人状态、手抓等)并反馈机械系统的状态到 控制系统,给控制系统的决策提供信息。

数字孪生体的创建首先根据物理空间中机器人装配 工作的几何尺寸参数创建, 并在颜色、材质等物理属性 方面与物理实体高度一致。其次, 创建与物理模型对应 的运动副、驱动、传感器, 实现与物理实体一致运动和 传感器信号等, 并将物理模型的状态信息实时映射到数 字孪生体中。最后, 通过以太网等通信硬件进行信息传 输, 利用数据库存储或读取数据, 通过数据模型向 PLC 控制系统发送指令, 反向控制物理机器人装配工作台, 结合离线仿真、同步仿真等, 形成完整的机器人装配工 作台数字孪生机制。

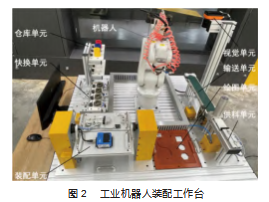

2 工业机器人装配工作台介绍

桌面工业机器人装配工作台集合 PLC 控制、仓储单 元、视觉单元、末端快换单元、输送单元、装配单元等 功能单元模块, 如图 2 所示。

输送单元进行工件盖子的输送, 而输送单元上面的 视觉单元可以识别物料的颜色、位置和类别, 并将识别 的信息发送给机器人, 由机器人进行抓取。快换单元是机器人末端工具快换装置, 可以实现不同功能夹爪之间 的快速更换, 该单元共包含 4 个不同功能的夹具, 分别 是画笔、吸盘、平口夹爪和弧口夹爪。快换装置的工具 侧和工业机器人都内置接口, 可以实现不同的介质如气 体、电信号等从工业机器人连通到末端执行器。供料单 元和仓储单元分别用于存放原料和装配好的物料, 并配 置传感器用于检测仓库的状态。装配单元包含变位机构、 RFID 模块和夹紧装置, 变位机构可以实现装配单元的角 度调节, 由 PLC 控制伺服电机实现。绘图单元用于工业 机器人轨迹控制练习, 主要用于初学者进行工业机器人 示教编程的学习。

3 仿真工作台搭建与虚拟调试

3.1 仿真工作台搭建

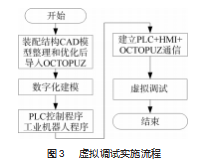

利用现有的三维模型在仿真软件中创建数字化模型, 连接 PLC 控制程序和机器人程序, 进行工业机器人装配 工作台机械运动与自动化控制系统的联合虚拟调试与优 化。具体实施流程如图 3 所示。

3.1.1 数字化建模

数字化建模即在 OCTOPUZ 中对装配好的虚拟仿真 模型添加物理属性(各种运动副等) 及进行接口(传感 器、气缸等) 设计, 使其具有和真实硬件相一致的物理 属性和电气接口。为保证虚拟仿真模型和实体设备在几 何上的一致性, 导入在三维建模软件里面创建的桌面机 器人装配工作站的 3D 模型。为了减轻数字化建模和仿真 计算的工作量, 在导入前对 3D 模型进行简化处理,保留 工作台的主要外观部件如气缸、工件等, 简化与仿真无 关的部件和特征, 如电线、组件的内部零件等。

对各个单元进行物理属性设置, 物理属性的添加使 得仿真模型具有与真实物体一样的物理特性。根据相关 电气接线原理设置接口信号, 与 PLC 的 I/O 形成数据变量 的交互,从而实现 OCTOPUZ 与 PLC 的通信和动作控制。

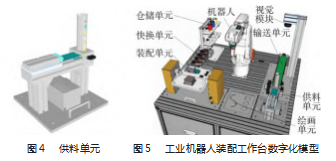

以供料单元(图 4 所示) 的数字化建模为例, 说明 建模过程。在仿真软件中, 添加运动副类型和 I/O 接口 的设置, 主要步骤如下:

( 1)设置气缸的链接属性设置, 设置 JointType 为平 移,移动方向为 X向;

(2) 创建传感器, 主要是料仓是否有料传感器、气 缸伸出到位/缩回到位传感器, 检测和发送供料单元的运 行状态信息;

(3) 创建 I/O 信号控制链接, 接收外部信号后控制 气缸的伸出和缩回运动;

(4) 设置 PNP 接口, 为供料单元添加自动连接功 能, 提高模块装配时的效率。

3.1.2 仿真工作台搭建

按照同样的方式完成仓储、快换等单元的数字化建 模, 并按照给定的布局方式完成装配, 装配完成的数字 化模型如图 5 所示。

3.2 虚拟调试

3.2.1 程序设计与编制

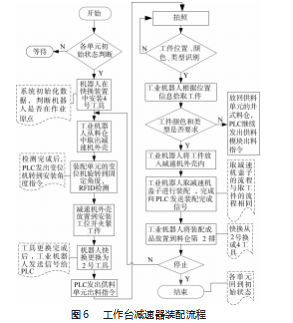

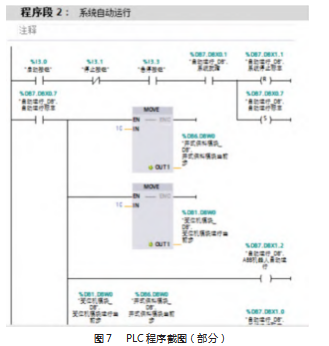

根据图 6 所示的工作流程图工艺要求, 编制装配工 作台作业的 PLC 控制程序和工业机器人控制程序[10-15]。 PLC 程序采用模块概念进行编写, 其中系统自动运行 FC 的部分 PLC 程序截图如图 7 所示。

3.2.2 虚拟通信设置

利用 OPC 技术创建 PLC 与 OCTOPUZ 的信号映射[16], 根据 PLC 的 IP地址进行 OPC UA 设置并创建 OPC 服务器, 同时在 OCTOPUZ 中创建 OPC 客户端, 并将 PLC 的输出 信号与 OCTOPUZ 的输入信号进行映射, PLC 的输入信号 与 OCTOPUZ 的输出信号进行映射, 从而实现了 PLC 与 OCTOPUZ 之间信号的实时交互。

3.2.3 虚拟 PLC 和机器人程序验证

首先将编写完成的 PLC 程序下载到 PLC 设备上并启 动设备, 然后打开 OCTOPUZ 的“连通性”服务器, 启 动 OCTOPUZ 仿真。

启动系统, 初步验证 OCTOPUZ 中机器人单元与其 他单元的动作控制和动作配合的正确性与合理性, 从而 判断 PLC 和机器人程序以及数字化模型的正确性。

4 数字孪生调试与分析

数字孪生调试即硬件平台与仿真的虚实协同调试, 需要保证实体设备信号和仿真信号交互的高实时性, 这 就需要建立虚实同步的通信通道, 实现桌面工作台物理 模型实时数据与数字孪生仿真模型数据的实时同步, 从 而实现桌面机器人装配工作台数字化模型、机器人装配 工作台实物系统之间的动作同步。

4.1 虚实协同调试的通信设置

设置实体 ABB 机器人、视觉单元与虚拟软件 OC ‐TOPUZ 信号映射。

首先设置实体机器人与相机 Socket 通信, 然后获得 工件的位置信息完成工件的拾取; 通过 Socket 通信, 机 器人将自身的关节位置和 I/O 信号状态信息实时发送给 OCTOPUZ , OCTOPUZ 根据获得的实体机器人关节位置 和 I/O 状态信息控制虚拟仿真机器人位置和状态, 从而 实现 OCTOPUZ 中的虚拟机器人与实体机器人的同步。

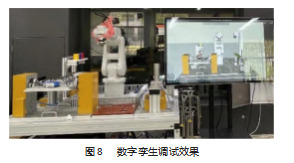

4.2 数字孪生调试

在完成通信设置后, 开启虚实协同调试运行系统, 调试虚拟平台与硬件平台, 基于 OPC 通信硬件平台和虚 拟平台实时传输数据, 使虚实保持运行一致, 完成桌面 装配机器人装配平台的数字孪生调试。调试效果如图 8 所示, 实现了跨域边界的虚拟调试验证和闭环控制。

4.3 基于数字孪生的分析

数字孪生模型搭建完毕之后, 可以进行 PLC 和工业 机器人程序的虚拟调试与验证,进行孪生模型的虚拟持续 改进调试和数据可视化,下面以虚拟调试为例进行说明。

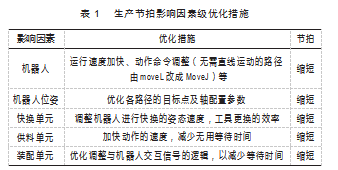

以提升装配平台的装配效率为目标进行程序优化, 在虚拟环境中, 对装配工作台进行了多次调试, 发现了 对装配效率有较大影响的因素, 如表 1 所示。采用表中 所示的优化措施, 进行多次虚拟调试后生产节拍由 272 s 缩短到 221 s, 缩减了 51 s, 调试优化后的程序在实际物 理平台可以正确运行, 装配效率提升了 18.75%, 接下来 可以利用数字孪生平台对装配过程进行持续改进, 获得 装配过程的最佳装配节拍。

5 结束语

本文以桌面型机器人装配工作台为对象, 提出了一 种构建工业机器人数字孪生平台的方法。首先分析了桌 面型工业机器人装配工作台的数字孪生架构, 其次创建与各物理功能单元在尺寸、物理属性和电气接口等方面 相一致的数字化模型并完成装配, 最后在虚拟调试的基 础上进行虚拟平台与硬件平台虚实协同调试, 使虚实运 行保持一致, 完成装配工作台的数字孪生调试。基于数 字孪生平台, 对装配过程进行多次虚拟调试, 使装配效 率初步提升了 18.75%。未来可以从产品设计到生产继续 在数字孪生技术应用方面开展研究, 从虚拟产品、虚拟 生产到实际生产的数字孪生, 减少设备开发和交付的成 本, 提高生产力。

参考文献:

[1] 陶飞, 刘蔚然, 刘检华, 等 . 数字孪生及其应用探索[J]. 计算机 集成制造系统, 2018. 24(1): 1-18.

[2] 闫海兰, 尚坡利, 杨亚龙 . 柔性制造系统数字孪生建模与应用 [J]. 机电工程技术, 2022. 51(8): 32-35.

[3] 李福, 吴益飞, 孔维一, 等 . 数字孪生趋势下机器人虚拟仿真 实验建设[J]. 实验技术与管理, 2021. 38(10): 265-268.

[4] 熊继芬, 彭朝晖,倪炳林 . 基于数字孪生技术的汽车智能制造 实训基地建设探索[J].装备制造技术,2022.(12):168-171.

[5] 李燕, 张洁洁, 奚方园, 等 . 基于数字孪生的码垛机器人工作 站在线监测研究[J]. 现代制造工程, 2023(1): 116-121.

[6] 罗明坤, 邓三鹏, 薛强, 等 . 基于数字孪生的工业机器人状态 监测技术研究[J]. 机器人技术与应用, 2022(6): 15-17.

[7] 杜莹莹, 罗映, 彭义兵, 等 . 基于数字孪生的工业机器人三维 可视化监控[J]. 计算机集成制造系统, 2023. 29(6): 2130-2138.

[8] 杜莹莹 . 基于数字孪生的工业机器人运动仿真与状态监控系 统研究[D]. 武汉: 华中科技大学, 2021.

[9] 崔亚飞 , 罗辉 , 秦龙 . 基于数字孪生的工业机器人运动仿真 [J]. 机电工程技术, 2022. 51(12): 183-186.

[10] 赵俊英, 李云龙, 邵欣, 等 . 基于数字孪生的机器人实验平台 设计[J]. 制造技术与机床, 2022(7): 5-10.

[11] 惠记庄, 周涛, 丁凯, 等 . 基于数字孪生的智能制造单元仿真 实验系统[J]. 实验技术与管理, 2023. 40(2): 92-97.

[12] 汪浩, 刘树青, 贾茜, 等 . 基于数字孪生的数控机床自动上下 料系统设计[J]. 机械制造与自动化, 2021. 50(4): 101-103.

[13] 李浩, 刘根, 文笑雨, 等 . 面向人机交互的数字孪生系统工业 安全控制体系与关键技术[J]. 计算机集成制造系统, 2021. 27(2): 374-389.

[14] 柯志胜, 赵巍, 王太勇, 等 . 面向数字孪生的智能虚拟生产线 与调试系统设计[J]. 工具技术, 2022. 56(9): 86-91.

[15] 徐进, 张守京,刘跃强 . 考虑多车型的柔性制造车间双向物料 配送路径优化[J].轻工机械,2023.41(1):97-104.

[16] 康国坡, 张冰洁, 吴立华, 等 . 基于 OCTOPUZ 的工业机器人 工作站虚拟仿真[J]. 机电工程技术, 2023. 52(2): 265-268.