基于机器视觉和Codesys的多轴柔性平台技术论文

2023-10-16 17:05:57 来源: 作者:yeyuankang

摘要:目前常规的多轴平台功能单一,不具备图像检测能力,扩展性较差,无法满足目前小批量多种类的定制化生产需求,为此开发一种基于机器视觉与Codesys的多轴柔性平台。平台为模块化设计,集成螺丝锁附、点涂胶、移栽、耐久性测试等工艺,可根据不同应用场景灵活选用。以AM400为主控制器,对EtherCAT总线伺服进行高精度多轴联动控制,Codesys可采用G代码实现圆弧插补、螺旋插补及电子凸轮等多轴联动。平台搭载机器视觉,用于实时监测和识别工件的位置、形态、大小等信息。智能电批实现拧紧力矩值的高速实时检测和高精度控制。

摘要:目前常规的多轴平台功能单一,不具备图像检测能力,扩展性较差,无法满足目前小批量多种类的定制化生产需求,为此开发一种基于机器视觉与Codesys的多轴柔性平台。平台为模块化设计,集成螺丝锁附、点涂胶、移栽、耐久性测试等工艺,可根据不同应用场景灵活选用。以AM400为主控制器,对EtherCAT总线伺服进行高精度多轴联动控制,Codesys可采用G代码实现圆弧插补、螺旋插补及电子凸轮等多轴联动。平台搭载机器视觉,用于实时监测和识别工件的位置、形态、大小等信息。智能电批实现拧紧力矩值的高速实时检测和高精度控制。上位机采用C#语言开发,视觉拍照结果实时显示,能够对平台进行手/自动控制,可视化集中监控等。支持各种通信协议,快速构建柔性生产网络,通过物联网把数据上传至云平台。实践结果表明,螺丝锁付机械手精度为0.063 mm,上料模块精度为0.03 mm,节拍达到2.5 s,均高于产品生产需求。该柔性平台示教简单、性能稳定,自动化和智能化程度较高,可通过快速更换智能元器件,满足一机多用的柔性化生产需求。

关键词:柔性平台;机器视觉;C#;Codesys

Abstract:At present,the conventional multi-axis platform lacks multiple functions,does not have image detection capabilities,and has poor scalability,which cannot meet the current customized production needs of small batches and various categories,therefore,a multi-axis flexible platform based on machine vision and Codesys is developed.The platform is modular design,integrating screw locking,spot dispensing glue,transplanting,durability testing and other processes,which can be flexibly selected according to different application scenarios.With AM400 from Inovance as the main controller,high-precision multi-axis linkage control is carried out for EtherCAT bus servo.,and Codesys can use G-code to realize multi-axis linkage such as circular arc interpolation,spiral interpolation and electronic cam.The platform is equipped with machine vision to monitor and identify the position,shape,size and other information of the workpiece in real time.Intelligent electric screwdriver realizes high-speed real-time detection and high-precision control of tightening torque value.The host computer adopts C#program,visual photo results are displayed in real time,and the platform can be controlled by hand/automatically,and visual centralized monitoring can be carried out.The platform supports various communication protocols,can quickly build a flexible production network,and upload data to the cloud platform through the Internet of Things.Practical results show that the accuracy of the screw locking manipulator is 0.063 mm,the accuracy of the feeding module is 0.03 mm,and the cycle time reaches 2.5 s,which are higher than the production requirements.The flexible platform has simple teaching,stable performance,high degree of automation and intelligence,and can meet the flexible production needs of one machine with multiple usages by quickly replacing intelligent components.

Key words:flexible platform;machine vision;C#;Codesys

0引言

以往制造业通常是每台设备始终重复着相同的动作。随着科技的不断进步,工业自动化生产的水平越来越高,柔性生产[1]在提出工业4.0后开始流行起来,人们希望生产线或单台设备可以承担多种任务模式的柔性生产。不再让一种产品占据一条生产线,生产效率也会大大的提高,但这就意味着要让曾经只做重复动作的机械开始变得“灵活”起来,无论是生产过程中的哪种场合,尽量实现一台多用,减少作业人员的数量和培训等人力成本投入。企业迫切地希望能够在原有设备基础上升级改造或新设备增加模块化、智能化,从而以较低的成本切换至柔性生产模式。

多轴运动平台作为一种高精度、高效率的自动化设备,已经在各个领域得到了广泛应用。国内设备供应商注重设备的性价比,以标准产品的形式销售,不支持或只支持少量的个性化定制。国外开发设计周期长,价格昂贵,人机接口、功能定制等方面开放性不足。国内外的多轴运动平台往往作为单台专机使用,受限于成本,机器视觉、智能元器件、上位机软件等成本原因需要客户自行选配甚至无法集成,无法快速构建柔性化生产线。

基于以上研究分析,本文以自动化装配线为例,设计开发一款多轴柔性平台,可以实现产品的高精度定位和运动轨迹规划,机器视觉[2-3]具备产品质量控制能力,智能螺丝电批用于产品的螺丝锁付。通过多轴运动平台搭载工业相机和智能螺丝电批等智能元器件,可以实现对生产柔性、人力成本的全面优化。

1多轴柔性平台的工作原理及总体组成

1.1设备整体布局以及功能模块

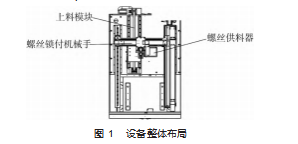

结合产品组装的工艺要求、螺丝锁付性能要求以及目前自动螺丝锁付技术情况,设计一种可以实现快速锁螺丝的设备。如图1所示,整体布局分为产品上料模块、螺丝锁付机械手、螺丝供料器3大模块。

1.2机械结构设计

1.2.1螺丝锁付机械手

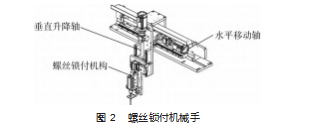

根据产品使用需求,螺丝锁付机械手主要负责实现产品的螺丝锁付工艺,如图2所示。螺丝锁付机械手的运动部分结构需要刚性较高以保证设备在锁付时的稳定性。因此水平移动轴及垂直升降轴采用了双导轨加滚珠丝杠的形式,同时配备高强度的焊接结构框架,以保证机构的结构刚性;同时为实现高速与高精度螺丝锁付的应用要求,机械手整体采用伺服电机驱动及运动控制器(卡)进行机械手的点位运动控制。螺丝锁付机械手通过示教取点或视觉拍照取点[4],根据点位参数,机械手上的伺服电机带动精密丝杠再带动智能电批进行运动,实现高精度、高速度的螺丝锁付功能。

1.2.2上料模块

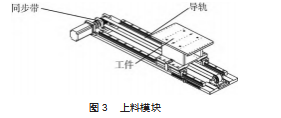

上料模块用于螺丝样品、样板的输送及螺丝锁付位置的转换。上料模块作为产品的上料及定位重要机构,同样需要有高精度、高刚性以及高响应速度,因此上料模块采用了双导轨加同步带的形式,双导轨提供了高结构刚性,同步带提供了高响应速度,配合伺服电机驱动,实现了高位置精度。与螺丝锁付机械手一起,通过运动控制器(卡)进行控制,可以实现多轴联动。

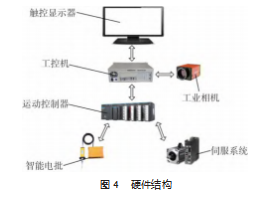

针对多轴柔性平台[5-6]的小批量多样化生产需求,经过对螺丝锁付、点涂胶等进行实验分析验证,机构采用模块化设计,从螺丝锁付切换至点涂胶,只需更换对应的工装,在上位机里做相应匹配即可完成功能的变换。2控制系统的硬件设计如图4所示,多轴柔性平台控制系统包含的硬件:运动控制器、机器视觉、智能电批、伺服驱动、工控机。

2.1运动控制器

采用汇川AM400系列,以CPU 1608TN为控制核心,应用了Inoproshop编程软件。该软件是基于Codesys平台[7]开发的PLC编程软件,支持IL、LD、FBD、SFC、CFC、ST等编程语言,同时提供各种应用库,包括基于EtherCAT[8-9]的运动控制库,如点对点运动,凸轮运动,插补运动等,另外还包括CANopen通信库,如文件处理、字符串处理、以太网通信、485通信等库。基于PLC ModbusTCP API库,还可以和高级语言进行通信,方便把设备操作、状态监控等功能集成到上位机。

本柔性平台共有4套EtherCAT总线型高性能伺服驱动,1路Modbus-TCP通信。综合IO开关量数量、网络通信、运算能力、程序容量等因素,最终选择AM400作为主控制器。同时预留30%点数作为后期扩展。

2.2机器视觉

工业相机是机器视觉系统中的关键部件,把采集到的目标图像传输给专用的图像算法平台,通过各种图像算法工具抽取目标的特征,把最终的判定结果传输出给控制单元,如PLC、机器人等,进而驱动执行机构。

相机的选择是机器视觉系统设计中的重要环节,相机的选择不仅直接决定所采集到的图像分辨率、图像质量等,同时也与整个系统的响应速度、稳定性密切相关。

螺丝锁付前,机器视觉对孔位进行拍照,对位置偏移量修正后用于引导多轴伺服定位。

机器视觉系统台由2套工业面阵相机(后续可根据需要追加相机,已预留接口)组成,综合螺丝的尺寸,定位精度要求、锁付节拍等因素,确定相机参数;再结合多轴平台活动空间及相机的工作距离、焦距、景深等,对镜头进行匹配;经过对样品进行前期打光验证,确定光源的颜色和尺寸。

经过多方测试比对,得出表1所示整套视觉的硬件配置。

相机采用海康2 000万像素的CE系列工业面阵相机,为卷帘快门,视野为20 mm,取2个有效像素,可得理论精度约0.007 mm。高精度的电批再配合机器视觉,可以对螺丝锁付前后的状态进行识别,最大的程度确保产品的质量。

2.3智能电批

智能电批根据不同的使用场景,储存在任务中的数据、扭力、圈数、速度等各不相同,可随时切换任务匹配不同的螺丝。这一特性完美符合了柔性装配线[8]所需的要求。

选择L型机用式智能电批(图5),型号为DP-L-001。通过更换不同批头,可适应不同规格的螺丝锁付。高精度的扭力控制,设定扭力的误差可控制在±5%左右;拧紧策略多样化,可结合实际情况设定符合需求的锁付任务;除此之外,智能电批能够记录、追溯锁付的过程数据,让品质工程师能够根据这些数据来判断生产的产品是否符合产品质量要求。控制器具备精确的入牙、浮高、滑牙检测功能,可把异常情况反馈给PLC。智能电批可通过各种通信协议接入工业以太网[10],可以对智能电批进行远程参数修改、调整,纪录读取,运行控制等。提供的二次开发接口,把锁付工艺与视觉、上位机深度融合,构建智能柔性生产系统。

2.4伺服驱动

信捷提供DS5系列基本型/总线型/脉冲型、W5E3系列驱控一体型、DF3系列低压型等多种伺服驱动器[11]产品。这里主要匹配汇川AM400 PLC,选择DS5C系列的EtherCAT总线型伺服驱动器。

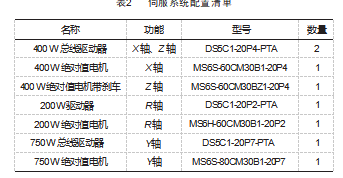

标配RS232、EtherCAT通信2种通信口,根据柔性平台的节拍要求,综合各轴的行程、齿轮比等,得出伺服电机的加减速、扭矩及响应时间等参数,最终得出表2所示伺服配置。

2.5工控机

由于上位机需保存螺丝锁付过程中的电流与角度,实现对各个拧紧过程的实时监测,并记录拧紧过程中的重要参数以及重要波形等,以及需要对螺丝孔位引导、螺丝锁付是否浮高、滑牙等图像进行处理。工控主机基本配置为CPU:i5-3470,16 G运行内存,1T固态硬盘,完全满足上位机的实际运行。

3控制系统程序设计

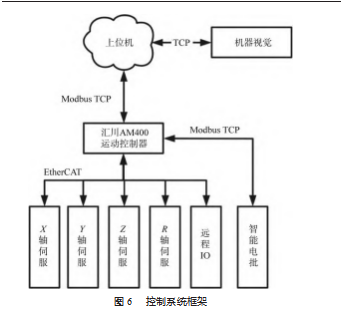

经过工艺流程分解及机械3D模拟后,满足节拍的前提下,需要对整个设备的控制框架、交互形式进行梳理分析。如图6所示,经过分析可得知如下内容。

(1)工业相机只负责采集图像,本身不具备图像处理的能力,采集的图片保存在工控机的固态硬盘里,经算法平台处理后,上位机软件把结果传送至PLC,设备才能执行相应的任务。因此,通常情况下,工业相机一般与工控机的千兆网口直接相连。

(2)汇川AM400系列PLC支持协议种类较多,并且提供了Modbus TCP API库,可以非常方便地与C/C++、C#等高级语言开发的上位机软件对接。

(3)智能电批支持标准Modbus TCP协议,可以无缝接入AM400,PLC侧负责逻辑处理,如扭力、转速、报警等参数的传输,而上位机不直接参与控制,更多地是处理锁付策略的切换与状态监控。

经过上述框图分析,控制系统的软件框架与拓扑关系基本确定。

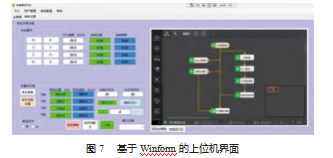

3.1上位机界面设计及功能开发

在上位机采用基于C#高级语言的Winform[12-14]界面框架进行开发。主菜单栏包含PLC、用户管理、系统配置等功能;主画面放置最常用的操作按钮、运行参数、报警提示等功能。次级页面,除了有常规的按钮、文本框、报警列表等,还需要嵌入视觉算法平台的相关控件,在二次开发中加载方案、修改参数、流程控制、获取结果等,还可以根据自己的实际需求,在代码中组合算子来完成一套视觉流程。如图7所示。

创建解决方案后,按软件开发的两层架构添加相应的项目或类库。引用Modbus Tcp通信库以及VisionMas⁃ter4.2(简称VM,下同)视觉二次开发所需要的dll文件及控件。

伺服、智能电批、机器视觉等功能全部集中到上位机软件,极大地方便了操作人员。运行参数的修改、配方的切换,视觉算法的调试等,都可以在一个操作界面完成,柔性化、智能化程度较高。

为提高程序的可读性,按不同控制工艺段、不同的操作对象等,分别用不同的POU来处理,将1个处理程序做成1个独立的POU,供工程调用;多人合作编程时,每个编程人员各自编写调试自己负责的工艺段的POU,最后合并输出。应用系统的同步控制、轨迹控制,往往都有高实时性要求,而逻辑控制的及时性要求则相对较低,在AM400用户程序中,可以将运动控制(MC)的POU放在EtherCAT任务周期中执行,而逻辑控制POU就放在普通任务周期中执行即可。若将特定的程序变量声明为全局变量,就可以在运动控制中,实现与逻辑控制的协调动作。如图9所示。

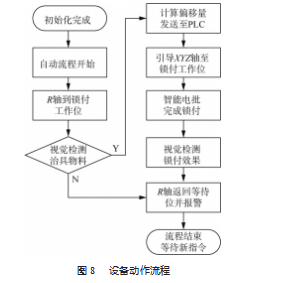

初始化完成,所有机构处于等待状态。自动流程开始,R轴驱动上料模块,把工件送至锁付工作位,XY轴搭载的工业相机移动至工件上方进行拍照,检测是否已加工,若已经加工过,则上料模块退回等待位并报警提示。上位机的视觉算法处理后把坐标偏移量发送给PLC,引导XYZ轴对工件进行螺丝锁付。输出锁付完成信号,机器视觉再次拍照检测螺丝情况。

上位机处理完成后输出相应的信息,XYZ轴回到等待位。R轴回到等待位,到此一个工作循环完成。

3.3视觉算法设计

视觉算法设计采用海康视觉算法平台,它实现了底层模块框架的开放,支持开发者自定义功能模块,设计了片段植入式开发模式以在已有视觉系统基础上调用VM-SDK。实现了加密狗私有化功能以保护开发者成果。

VM4.2版本中新增包含无监督图像分割、异常检测在内的10多种工具,并对多个工具进行了性能和效率优化。

本设备共有2个工业相机,包含采图、高精度匹配、引导定位等功能。如图10所示。

以检测锁付流程为例,提出一种视觉方案的搭建。

第1步先通过图像源模块获得图像,图像来源可选相机、本地图像或SDK。使用软件连接相机前,建议先试用相机配套客户端完成图像调试,确保图像达到要求。

第2步通过Blob[15]分析工具对目标物的某些特征做预选。Blob分析,即在像素是有限灰度级的图像区域中检测、定位或分析目标物体的过程,包括存在性、数量、位置、形状、方向以及Blob间的拓扑关系等信息。如图11所示。

Blob分析运行参数里的阈值方式选择单阈值,暗于背景。同时设置合适的面积范围,把螺丝的特征筛选出来。

第3步采用形态学处理,从图像中提取出对表达和描绘区域形状有意义的图像分量,使后续的识别工作能够抓住目标对象最为本质的形状特征,如边界和连通区域等。形态学处理是针对图片中的白色像素点进行处理的。选择闭运算操作,闭运算具有磨光物体内边界的作用。

第4步再利用Blob算法,筛选合乎要求的螺丝面积,从而确定螺丝的个数。

经实际验证,柔性多轴平台搭载机器视觉系统,无论是引导定位、还是检测识别,均完全满足需求。

4测试验证与结果分析

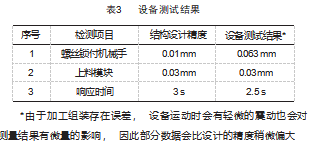

设备测试验证主要分为程序功能测试验证及控制精度验证。

程序功能测试验证主要测试设备动作合理性以及生产节拍是否满足。通过设备的实际运行,伺服定位、视觉引导、检测识别、报警信息等功能正常,上位机操作简单、人机交互人性化。经反复调试、优化,最终节拍满足设计要求。

控制精度主要验证设备能否精准到位。通过千分表对各项运动精度指标测试经过反复测试,结果如表3所示。

通过实际与测量表明,设备各项指标均高于产品生产需求:螺丝锁付机械手精度为0.063 mm,上料模块精度为0.03 mm,启用视觉检测后,节拍可达到2.5 s,整个控制系统快速安全稳定,满足生产工艺要求。

5结束语

本文介绍了一种基于Codesys编程的多轴柔性平台,该平台以AM400运动控制器为控制核心,搭载机器视觉和智能螺丝电批,其中上位机采用C#高级语言开发。验

证表明设备各项指标均高于产品生产需求,可以广泛用于自动化装配和质量检测等领域。设备具有高精度、高速度、高可靠性等特点,可以根据不同的生产需求,自动适应不同的生产流程,从而实现高效的生产。经实际生产验证,设备系统性能稳定、性价比高,具备强大的通信能力和丰富的外部接口,能快速构建智能化工厂生产网络。面对市场小批量、多种类、快速量产的需求,柔性化、一机多用是智能工厂的迫切愿望,柔性生产结合智能化是未来制造业发展的趋势。

参考文献:

[1]袁欣,刘博,明新国.大批量汽车零部件柔性生产排程[J].机械设计与研究,2021,37(1):160-164.

[2]李康明,晋刚.机器视觉在线测量复合材料中的颗粒填料含量[J].广东化工,2022,49(7):181-183.

[3]蔡振浩,宋勇.一种基于VisionMaster的机器视觉纠偏定位系统应用实现[J].机电工程技术,2020,49(5):99-100.

[4]聂修民,王晓军,刘凤,等.无视觉引导下普通电批超小螺丝锁付结构设计[J].装备制造技术,2022(7):60-63.

[5]杨远,王晋冰,刘旭,等.基于多轴同步控制技术的条烟柔性码垛系统设计[J].包装工程,2023,44(3):261-267.

[6]王晓东,张志勇.精密微小装配系统柔性化技术[J].计测技术,2021,41(5):90-99.

[7]徐建明,韩波.基于CODESYS的五轴点胶机控制系统设计[J].高技术通讯,2022,32(1):13-21.

[8]陈宇鹏,高伟强,刘建群,等.基于EtherCAT总线的拖动示教机器人控制系统开发[J].电气传动,2021,51(21):59-65.

[9]郑林,何岭松,陈驰.基于EtherCAT的机器人教学实验平台设计[J].实验室研究与探索,2021,40(5):9-13.

[10]施鲁强,马钧华.基于EtherCAT实时工业以太网的多轴系统同步控制[J].轻工机械,2022,40(3):66-73.

[11]庆鹏展,刘建群,李强,等.面向伺服运动控制的实时Ether⁃CAT主站开发[J].机电工程,2019,36(11):1216-1220.

[12]黄修炼,迟瑞娟,董乃希,等.基于Winform的农机导航终端监控系统设计与试验[J].农机化研究,2023,45(10):115-120.

[13]李根武,曾丹.基于Winform的红外探测器定量化测试系统设计[J].工业控制计算机,2022,35(6):33-36.

[14]池聖財,陈泽中.基于C#语言的PowerMill模具零件加工软件的二次开发[J].模具工业,2022,48(3):1-6.

[15]海潮,赵凤霞,孙烁.基于Blob分析的红枣表面缺陷在线检测技术[J].食品与机械,2018,34(1):126-129.