冷弯 U 形钢无级调整落料剪的研究设计论文

2024-04-25 16:12:09 来源: 作者:hemenglin

摘要:研究了一套U 形钢无级调整落料剪切系统,解决了U 形钢产品底宽、高度及厚度在一定范围内无级变化时的切断问题。现 有技术通常为根据产品规格,制作其对应动刀和定刀

摘要:研究了一套U 形钢无级调整落料剪切系统,解决了U 形钢产品底宽、高度及厚度在一定范围内无级变化时的切断问题。现 有技术通常为根据产品规格,制作其对应动刀和定刀,产品规格切换时,更换相应动刀及定刀,人工更换费时费力,对工人技术水 平要求高,且效率低。因此设计了一套系统,集插销装置、压力机、切刀无级调整落料剪芯、剪刀位置精准找正底座、液压系统、电气保护装置等结构于一体,所生产U 形钢产品规格(即底宽、高度及厚度)在一定尺寸范围内切换时,仅需通过调节丝杆,调 整落料剪芯两侧刀之间尺寸至所需宽度规格即可,操作简单高效。通过剪切力公式及剪切原理,推算所需最大剪切力;采用有限元 分析软件计算了剪架结构的强度及刚度,验证了结构设计的可靠性。

关键词:冷弯U 形钢;无级调整剪切;开口型材;液压;有限元

Research and Design of Stepless Adjustment Blanking Shear for Cold Formed U-shaped Steel

Li Xiaobing1 , Li Gang1 , Li Pan2

( 1. Xinxiang Tianfeng Machinery Manufacturing Co. ,Ltd. ,Xinxiang ,Henan 453000 ,China ;

2. University of the Chinese Academy of Sciences ,Beijing 100039 ,China )

Abstract : A stepless adjustment and cutting system for U- shaped steel is studied ,which solves the cutting problem of U- shaped steel products with stepless changes in bottom width , height and thickness within a certain range. The existing technology usually involves making corresponding moving and fixed knives based on product specifications. When switching product specifications ,the corresponding moving and fixed knives are replaced manually ,which is time-consuming and labor-intensive ,requires high technical level of workers ,and has low efficiency. In order to solve these problems ,a set of system is designed ,which integrates a pin device ,a press machine ,stepless adjustment of the cutting blade for the material cutting core ,precise positioning of the cutting blade base ,hydraulic system ,electrical protection device ,etc. When switching the specifications of the U-shaped steel product (i. e. bottom width ,height and thickness ) within a certain size range ,the size between the cutting blades on both sides of the material cutting core can be adjusted to the required width specification simply by adjusting the screw rod ,and the operation is simple and efficient. The required maximum shear force is calculated through the shear force formula and shear principle ; the strength and stiffness of the shear frame structure are calculated using finite element analysis software ,verifying the reliability of the structural design.

Key words : cold formed U- shaped steel ; stepless adjustment cutting ; open profile ; hydraulic ; Finite element analysis

引言

最近数十年,随着现代社会的快速发展,市场上对 仓储货架的需求越来越大,且向着多元化方向发展。对 于U 型板材,其断面结构合理,品种规格繁多,外形尺 寸精确,符合现代工业或民用需求对材料轻型化、合理 化、经济性的特点。该板材特点为厚度不同,底宽长度 不同,腰高不同,可扩展为多种规格板材。传统剪刀设 计为,每种规格板型设计一种剪刀,换板型时,需更换 剪刀,导致剪刀制造及人工更换成本增高,整条生产线 产品板型规格切换时间加长。为了适应该类产品切断,需设计一种可根据板材宽度变化调节侧刀相对位置的新 型落料剪刀,用于切除板材底部和腰高的轮廓。当同一类型材宽度或腰高变换规格时,仅需调整侧切刀,即可 完成对板材的剪切。板材中心位置提前冲出圆孔,剪前设计有插销装置,可向板材内认口,插销中心和切刀中心之间距离固定,实现板材精准剪切[1-3 ] 。

1 无级调整落料剪切系统理论分析及结构设计

1 . 1 剪切力理论分析

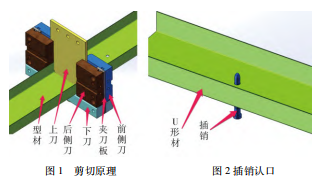

剪切原理如图1 所示,该U 形钢为某企业所生产 LED 灯条的灯罩产品。前后侧切刀紧贴U 型材侧面,压 力机推动上刀上升下降,将U 形钢切断。

设U 形钢板材展开长度为L, 则有切断力为:

F = L ·t·τ ( 1 )

式中:L 为U 形钢展开长度;t 为型材厚度;τ 为型钢的剪切强度[4-6] 。

对落料剪切,则有落料切断力为:

F = L ·t·τ·k (2 )

式中:k 为系数,一般取小于或等于0. 5 。

1 . 2 工作原理

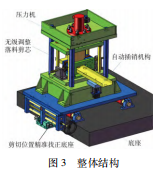

本文研究的无级调整落料剪切系统为停机剪切。在 冷弯成型生产线的成型主机生产某一长度规格的型材时,在需切断位置即将要达到剪刀上刀正下方时,主机停机,插销气缸推动插销伸出插入中心位置圆孔内,在此过程 中,插销端头锥端部分与板材之间产生一个沿板材移动 方向的侧向作用力,在该侧向力的作用下,插销带动整 个剪切系统前后微动,自适应切刀位置,此作用为保证 板中心圆孔至切断端面的尺寸精度;当插销气缸推动插 销完全插入板材时,气缸侧面的磁性开关接收到反馈信 号,插销认口功能完成,此时剪切油缸伸出,带动落料剪 刀上刀向下动作完成对板材的快速剪切;剪切深度到位后 自动退回,完成一个切断过程;当插销不能完全落入板材 中心位置原孔时,插销气缸磁性开关无法接收到反馈信 号,系统发出故障报警信号。插销认口结构如图2所示。

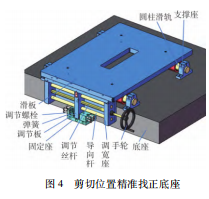

1 . 3 整体结构设计

整体结构由一台压力机、无级调整落料剪芯、自动插销机构、剪切位置精准找正底座、液压系统、剪切保护系统等组成,如图3所示。

1.3.1压力机

压力机由4根大立柱、上支撑座,下支撑座、三位检 测开关、液压剪切油缸及其接头组成。压力机由4根大 立柱将上下支撑座连接成整体,有足够的强度。压力机 通过螺栓固定在自动对刀机构滑板上。剪切油缸固定在 上支撑座上,通过接头和压条结构与上模板连接。三位 检测开关通过螺栓固定在上支撑座上,用于检测剪切油 缸的上下限位置及零点位置。

1. 3. 2 无级调整落料剪芯

无级调整落料剪芯由上下模板、导柱导套、调整底 座、调整丝杆、进料端下刀座、出料端下刀座、1 个前 侧刀、1 个后侧刀、导向键、1 个下切刀、1 个上切刀、侧切刀夹刀板、下刀夹刀板等组成。

上下模板通过导柱导套结构组合成框架结构,上刀 通过压条固定在上模板上,下刀直接固定在下模板上;前后侧刀通过螺钉和导向键分别固定在进出料下刀座 上,导向键保证侧刀横移时的精度;前后侧刀之间有 夹刀板,背面共同和调整丝杆端头连接板连接,通过 调整丝杆带动侧刀横移,调整侧刀之间的距离,以适 应板宽变化。

1. 3. 3 自动插销机构

自动插销对刀机构由插销、导套、导套固定板、气 缸、气缸固定架等组成。插销与剪切刃口之间的距离通 过精加工制作保证,在实际应用中,插销的主要作用为 通过插销插入板中心圆孔过程中,插销端头锥端部分与 板材之间产生一个沿板材移动方向的侧向作用力,在该 侧向力的作用下,带动整个剪切系统即整个剪架及其底 座通过圆柱滑轨前后微动,以自适应插销中心至剪切刃 口之间的距离,此作用为保证板中心圆孔至切断端面的 尺寸精度。

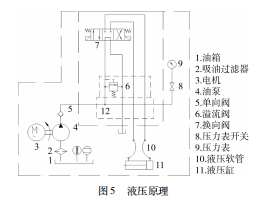

1. 3. 4 剪切位置精准找正底座

剪刀位置精准找正底座由支撑座、圆柱滑轨、滑板、调节丝杆、导向杆、调节螺栓、弹簧、调节板、固定座、调宽座组成。该机构用于剪切上刀下落时,插销提前插 入圆孔后,切刀位置自动找正。剪切完成后,刀具自动 回到原始位置。支撑座与固定座均固定在工作台上,滑 板通过圆柱滑轨与支撑座连接,调节座与滑板通过螺钉 连接固定。导向杆用于两端固定在调宽座上,中间部分 通过导套与调节板连接,调节丝杆两端固定在调宽座上,螺纹部分与调节板连接,通过丝杆可微调调节板上标尺 位置。固定座上安装有调节螺栓、弹簧,调节板两侧与 安装在固定座内的弹簧接触。通过调节螺栓可调节每个弹簧的预压力,让调节板两侧的弹簧压力处于平衡状态,使调节板处于固定座中间位置。该弹簧调节装置,亦可调节自动对刀机构的刚度,从而调节其灵敏度。如图4 所示。

2 液压系统设计

2. 1 系统动作功能要求

液压系统正常工作时需为根据理论剪切力设计的油缸提供足够压力和流量[7-8] ; 不工作时,其溢流阀卸荷,系统压力为零,长期不工作时保证整个系统油温处于正常温度范围[9-10] 。

2. 2 液压系统工作原理

液压原理如图5所示。系统正常工作时,液压阀7 上的电磁铁通电,使电磁溢流阀6 由卸荷状态转换为工 作状态,实现对系统额定压力的控制,此时油缸11 活塞 杆伸出;切割动作完成,油缸11 活塞杆缩回,液压阀7上电磁铁失电,电磁溢流阀6 由工作状态转换为卸荷状态,完成一次动作循环[11-13] 。

3 有限元分析

本文研究的压力机架四柱压力机,该结构承载性能 强,通过合理设计选型,保证压力机架的强度和刚度。

3. 1 受力分析

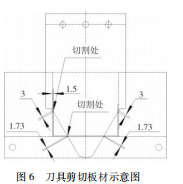

压力机架上支撑板承受油缸固定座给其向上的拉力,下支撑板承受剪切定刀向下的压力,两力大小相等方向相反。已知:板材为Q245. 抗拉强度400 Pa, 抗剪切强度为抗拉强度的0. 8 倍,板材厚度1. 5 mm; 采用落料剪刀切断时,板材与切刀刃口口同时接触时的最大长度 为9. 46 mm, 如图6所示。由以上条件可计算其最大剪 切力F = 5 903 N 。

3. 2 建立有限元模型分析

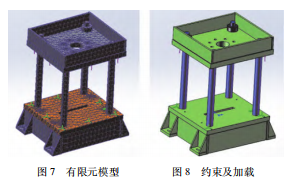

利用SolidWorks 自带Simulation 软件建立压力机架的 有限元分析模型,需简化结构,建立主要受力构件模型。

各板材零件之间建立完全结合的接触对[7-8] 。

材料属性:压力机架各板材均为Q235A 钢材质,弹 性模量E = 2. 1 × 10 11 N/m2 , 泊松比μ = 0. 28. 密度ρ = 7 850 kg/m3 。

划分网格:由于压力机架组成框架结构,本模型全 部按照实体单元划分网格。有限元模型如图7所示。

3. 3 静力学分析

( 1 ) 施加约束与载荷

机架底面全约束固定,压力机架上板螺纹孔处添加5 903 N 的向上压力[14-16 ] , 约束及负载如图8所示。

(2 ) 静力学分析

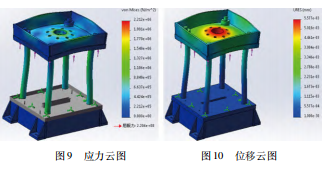

从应力云图可知,压力机架的大部分区域应力为0~0. 6 MPa, 机架的最大应力为2. 2 MPa, 发生在机架上板油缸安装处的最外侧,最大应力远小于Q235 钢材料的屈服应力235 MPa, 机架不会发生塑性变形,机架强度[17-18 ] 可满足使用要求。应力云图如图9所示。

从位移云图可知,压力机架的大部分区域位移为0~0. 002 mm, 机架的最大位移为0. 005 mm, 发生在机架上支撑油缸安装处,故机架刚度可满足使用要求[19-20 ] 。位移云图如图10 所示。

4 结束语

( 1 ) 本文设计的无级调整落料剪切系统,有效解决了传统剪切刀具数量多、成本高、更换耗时长的问题,降低了单元机的成本,提高了设备的利用效率。

(2 ) 设计的剪刀位置精准找正底座、通过插销认口机构,精确找正孔位距端头切断距离,解决了停机剪切长度不精确问题。

(3 ) 设计的剪芯侧刀位置调节机构,解决了一副刀具适应一定范围内不同宽度及高度板材的问题。

(4 ) 设计的电气保护控制系统,解决系统压力过高问题

(5 ) 设计的液压系统原理简单、元件少、操作简单,安全保护回路的应用,为落料剪刀装置提供了安全保护。

(6 ) 有限元计算验证了机架的强度和刚度,为压力机架的设计制造提供了理论依据。

(7 ) 该无级调整落料剪切系统已成功应用于生产线,解决了板材柔性加工切断的技术难题。

参考文献:

[ 1 ] 李东.冷弯薄壁U 形钢轴压构件承载力设计的直接强度法研 究[D ] . 西安:长安大学,2019.

[2 ] 钱志平,吕玫.冷弯型钢的在线剪切研究[J ] . 机械研究与应 用,2005 (4 ):40-42 .

[3]向弋,李洪龙,石宇,等.冷弯型钢剪切耗能框架-K 形支撑结 构抗震性能研究[J/OL ] . 工程力学:1-17 [2023-04-15 ] .

[4 ] 马辉,强佳琪,张国恒,等.冷弯薄壁高强度合金钢光伏支架构件连接抗剪性能试验研究[J]. 自然灾害学报,2022 , 31 (5 ):47-54 .

[5 ] 奈弘,刘继英.冷弯成型技术[M ] . 北京:化学工业出版 社,2007.

[6 ] 魏阳坤,王玲玲,霍静思.冷弯厚壁型钢螺栓连接抗剪性能试 验[J ] . 华侨大学学报(自然科学版),2023 ,44 ( 1 ):46-51 .

[7]机械设计手册编委会.机械设计手册:液压传动与控制[M] . 北京:机械工业出版社,2013.

[8]袁承训.液压与气动传动[M]. 北京:机械工业出版社,2005.

[9 ] 王晓东,马颖.无人机起落架液压系统设计[J ] . 装备制造技 术,2020 (8 ):86-89 .

[10]何寥,闫红宾,史辉云,等.某举升液压系统设计改进[J]. 液 压气动与密封,2022 (6 ):75-78 .

[ 11 ] 乔亚军,张浩,罗廷文.海上吊机柴电双驱液压系统设计研 究与应用[J ] . 机电工程技术,2018 ,47 (5 ):38-41 .

[12]谷珂珂,张新风.液压系统的设计计算及校核[J]. 拖拉机与 农用运输车,2020 (8 ):45-47 .

[13]李海龙,武世龙,石壮.金属屑压块机液压系统设计[J]. 机 床与液压,2021 ( 19 ):85-87 .

[ 14 ] 曹立宏.基于ANSYS 的极坐标机床平旋盘轴的有限元分析 [ J ] . 机电一体化,2012 (3 ):48-52 .

[15]李刚.行星轮轴的有限元分析及轮齿的齿向修形[J]. 机械 传动,2013 ( 1 ):51-53 .

[16]吴琳.汽车门内饰板设计及有限元分析[J]. 汽车应用技术, 2023 ( 1 ):82-85 .

[17]曹立宏.极坐标数控机床平旋盘底座的有限元分析[J]. 科 学技术与工程,2012 (9 ):2041-2044 .

[18]陈浩,董必辉.静压造型机机身结构优化设计[J]. 机电工程 技术,2023 ,52 ( 1 ):76-78 .

[ 19 ] 张珽.基于有限元法的超大型导管架滑道荷载分布分析 [ J ] . 机电工程技术,2022 ,51 ( 12 ):213-216 .

[20 ] 王晓晓,孙健,吕福春,等.基于有限元法的松土器结构分析 [ J ] . 机电工程技术,2022 ,51 (9 ):68-71 .